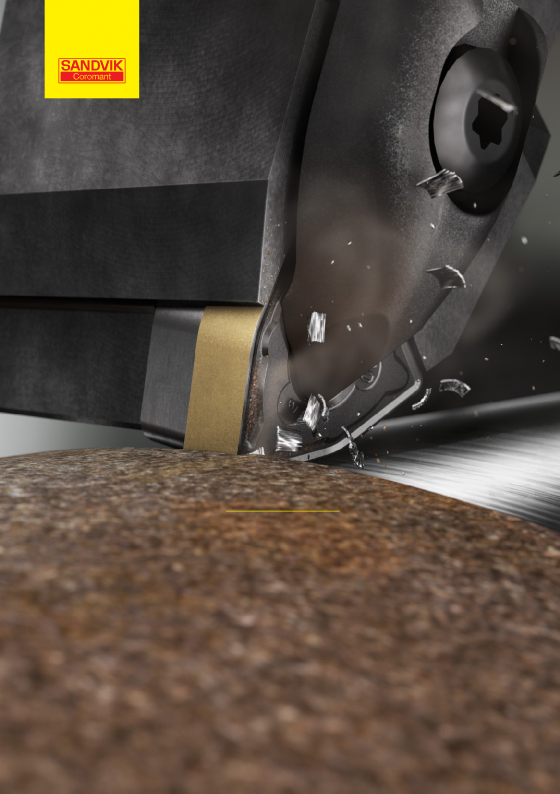

ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ

Учебное пособие «Технология обработки металлов резанием»

Это учебное пособие послужит основным источником информации для изучения про- граммы Sandvik Coromant по основам металлорезания и справочником в повседневной работе.

Учитесь вместе с нами

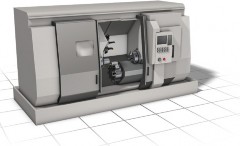

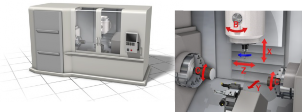

Углубляйте и расширяйте ваши знания с помощью наших учебных программ. Мы пред- лагаем обучения различного уровня в наших Центрах по всему миру, что позволит вам объединить теорию с практикой, используя современное оборудование и станки.

Посетите sandvik.coromant.com, чтобы ознакомиться с графиком проведения семинаров и зарегистрироваться.

© AB Sandvik Coromant 2017.11 www.sandvik.coromant.com

Все права защищены.

Полное или частичное копирование материалов, размещение в информационно-поисковых системах, а также передача информации в любой форме запрещены без предварительного разрешения Sandvik Coromant.

Содержание

-

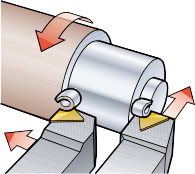

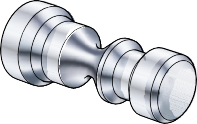

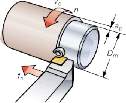

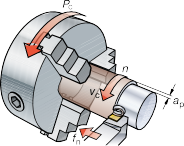

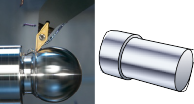

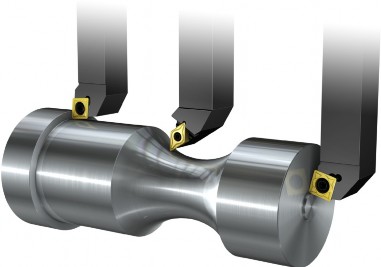

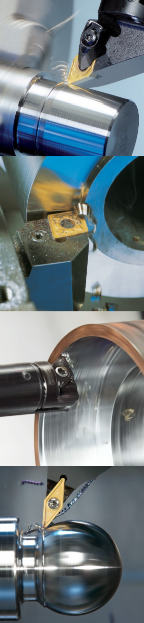

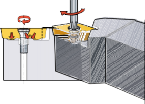

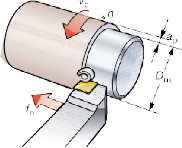

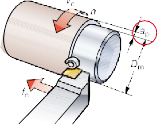

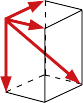

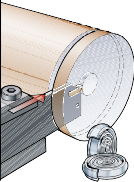

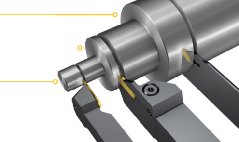

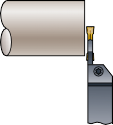

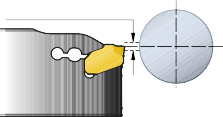

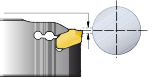

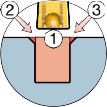

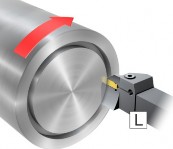

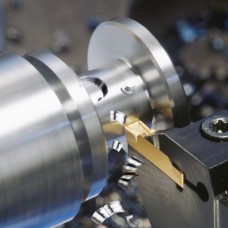

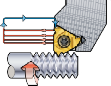

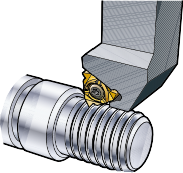

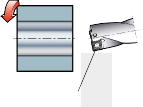

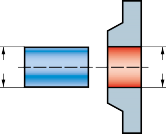

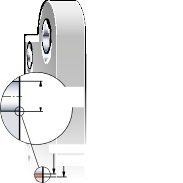

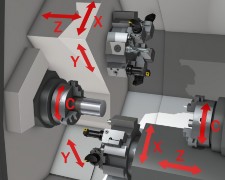

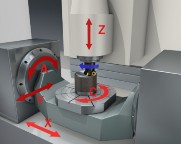

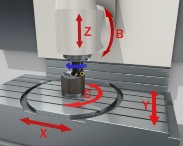

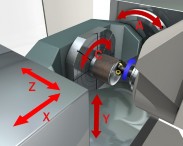

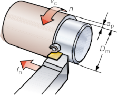

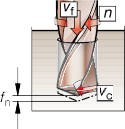

Токарная обработка позволяет получать цилиндрические и фасонные поверхности с помощью однокромочного инструмента. В большинстве случаев инструмент имеет линейное перемещение, а заготовка вращается.

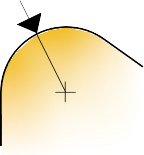

Точение представляет собой сочетание двух движений – вращения заготовки и линейного перемещения инструмента.

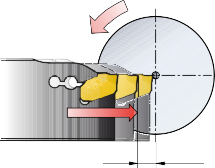

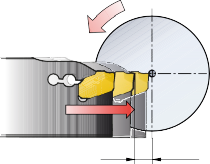

При подаче инструмента вдоль оси заготовки обеспечивается диаметральный размер детали. При подаче инструмента к оси заготовки обеспечивается линейный размер детали (подрезка торца).

Зачастую комбинируются подачи в двух этих направлениях, в результате чего образуются конические или профильные поверхности.

Продольное точение и обработка торца – осевое и радиальное перемещение резца.

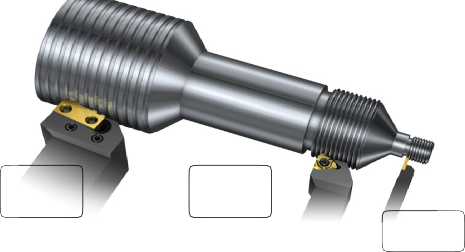

Три основные токарные операции:

-

Продольное точение

-

Подрезка торца

-

Профильная обработка

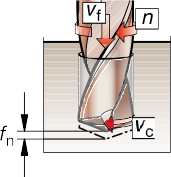

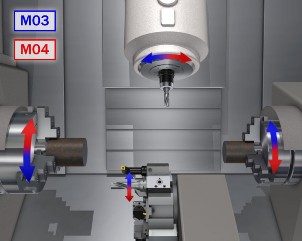

Частота вращения шпинделя

n об/мин

Частота вращения шпинделя — это скорость вращения патрона и заготовки, измеряемая в оборотах в минуту (об/мин).

Скорость резания

vc м/мин

Скорость резания — это скорость движения поверхности заготовки относительно режу- щей кромки, измеряемая в метрах в минуту (м/мин).

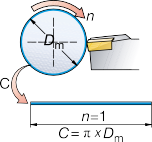

Расчёт скорости резания

Скорость резания (vc) зависит от диаметра заготовки и частоты вращения шпинделя (n). Длина окружности (C) — это расстояние, про- ходимое режущей кромкой за один оборот заготовки.

vc = скорость резания, м/мин

Dm = обрабатываемый диаметр, мм

n = частота вращения шпинделя, об/мин Длина окружности C = x Dm, мм

(пи) = 3,14

Метрическая система Дюймовая система

× Dm × n

vc = 1000

м/мин

× Dm × n

vc = 12

фут/мин

Расчёт длины окружности (C)

-

Длина окружности = x диаметр

-

= 3,14

Пример:

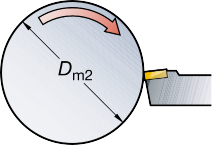

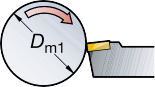

Dm2 = 100 мм

C = 3,14 x 100 = 314 мм

Dm1 = 50 мм

C = 3,14 x 50 = 157 мм

Пример расчёта скорости резания

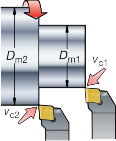

Скорость резания изменяется в зависимости от диаметра заготовки.

Дано:

частота вращения шпинделя,

n = 2000 об/мин

Диаметр, Dm1 = 50 мм Диаметр, Dm2 = 80 мм

Метрическая система Дюймовая система

× Dm × n

vc = 1000

м/мин

× Dm × n

vc = 12

фут/мин

vc1 = 3.14 × 50 × 2000

1000

vc2 = 3.14 × 80 × 2000

1000

= 314

м/мин

= 502

м/мин

vc1 = 3.14 × 1.969 × 2000

12

vc2 = 3.14 × 3.150 × 2000

12

= 1030

фут/мин

= 1649

фут/мин

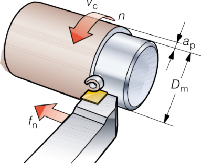

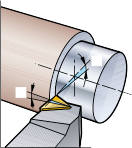

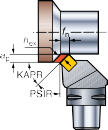

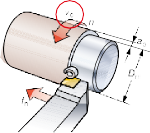

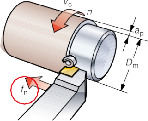

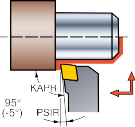

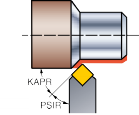

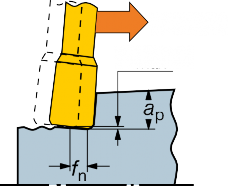

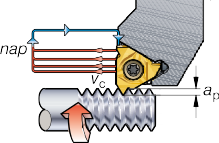

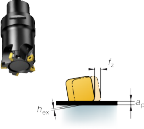

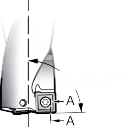

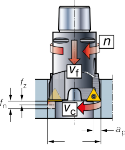

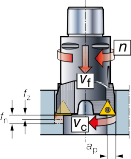

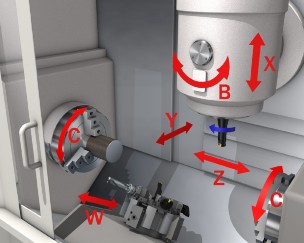

n = частота вращения шпинделя, об/мин

vc = скорость резания, м/мин

fn = подача, мм/об

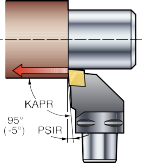

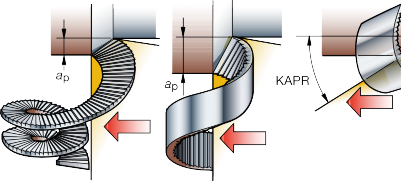

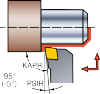

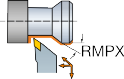

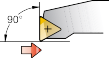

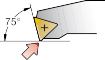

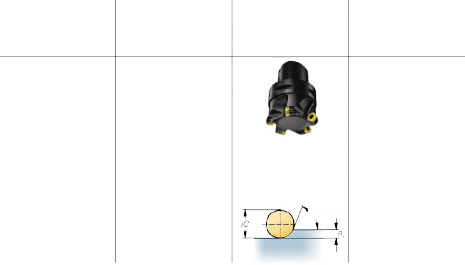

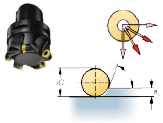

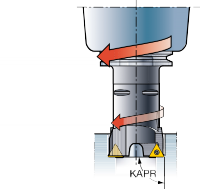

ap = глубина резания, мм KAPR = главный угол в плане

Главный угол в плане = 95°

Частота вращения шпинделя

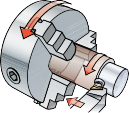

Заготовка, закрепленная в шпинделе, вращается с определенной частотой вращения (n), которая измеряется чис- лом оборотов в минуту (об/мин).

Скорость резания

Скорость резания (vc) в м/мин — это скорость движения поверхности обра- батываемой заготовки относительно режущей кромки.

Подача

Подача (fn) в мм/об — это расстояние, на которое инструмент перемещается за один оборот заготовки. Подача оказы- вает ключевое влияние на качество об- работанной поверхности и на процесс формирования стружки в рамках гео- метрии инструмента. Величина подачи влияет не только на толщину стружки, но и на то, как стружка формируется в зависимости от геометрии пластины.

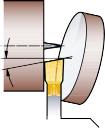

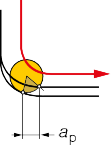

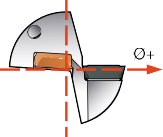

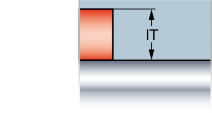

Глубина резания

Глубина резания (ap) в мм — это полови- на разности обрабатываемого и обра- ботанного диаметра заготовки. Глубина резания всегда измеряется в направле- нии, перпендикулярном направлению подачи инструмента.

Главный угол в плане

Главный угол в плане (KAPR) — это угол между проекцией главной режу-

щей кромки на основную плоскость и направлением подачи. Он является важной величиной, определяющей выбор токарного инструмента для различных операций. В дюймовой системе используется угол PSIR.

Расчёт режимов резания

Скорость резания

Пример расчёта частоты вращения шпинделя (n) исходя из скорости резания (vc).

Дано:

Скорость резания, vc = 400 м/мин Диаметр Dm = 100 мм

m

Метрическая система Дюймовая система

n =

vc × 1000

× D

об/мин

n =

vc × 12

× D

об/мин

m

n = 400 1000

3.14 × 100

= 1274 об/мин

n = 1312 12

3.14 × 3.937

= 1274 об/мин

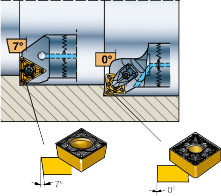

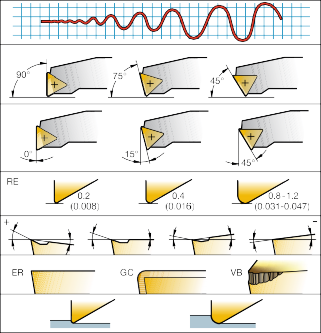

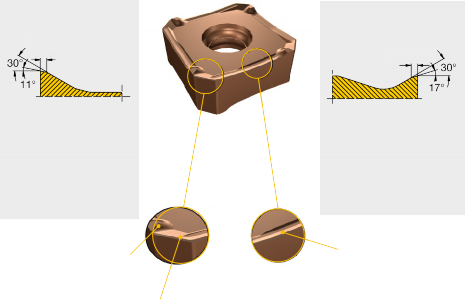

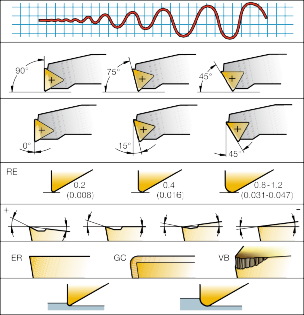

Передний угол и угол наклона режущей кромки

поверхности, устойчивость к вибрациям и стружкообразование.

Угол наклона режущей кромки

Угол наклона, (LAMS) — угол уста- новки режущей пластины в державке.

Геометрия и наклон режущей пластины определяют итоговую величину углов резания инструмента.

Передний угол

Передний угол, (GAMO) — это угол между основной плоскостью и перед- ней поверхностью пластины. Передний угол пластины обычно положительный, а режущая кромка может иметь фор- му радиуса или фаски, что влияет на прочность инструмента, потребляемую мощность, качество обработанной

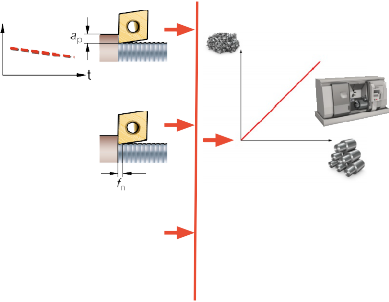

Глубина резания и формирование стружки

Глубина резания (ap) — это величина припуска, снимаемого за один проход.

Стружкообразование зависит от глу- бины резания, главного угла в плане, подачи, обрабатываемого материала и геометрии режущей пластины.

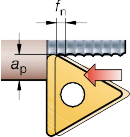

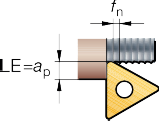

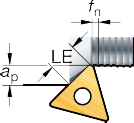

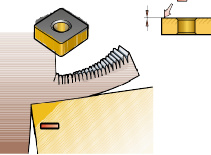

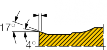

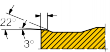

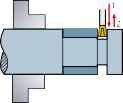

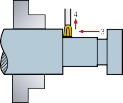

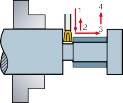

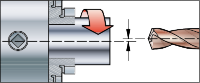

Подача и эффективная длина режущей кромки

Подача

Подача (fn) — это рассто- яние, на которое переме- щается вдоль оси детали режущая кромка инстру- мента за один оборот заготовки.

Длина режущей кромки

Эффективная длина режущей кромки (LE) зависит от глубины резания и главного угла в плане.

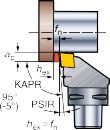

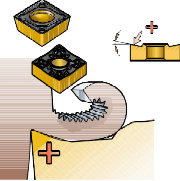

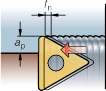

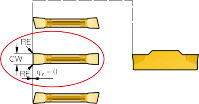

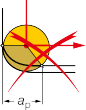

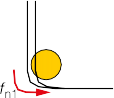

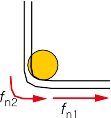

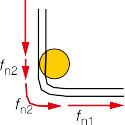

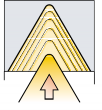

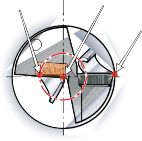

Влияние формы пластины и главного угла в плане на толщину стружки

Главный угол в плане (KAPR) инструмен- та и радиус при вершине (RE) пластины влияют на стружкообразование, так как в зависимости от их значений меняется сечение стружки.

При уменьшении главного угла в плане толщина стружки уменьшается, а её ширина увеличивается.

Кроме того, изменяется направление схода стружки.

KAPR = 45°

PSIR = 45°

hex ≈ fn x 0.71

Главный угол в плане KAPR

-

Определяется углом установки пластины в державке и выбранной формой пластины

Максимальная толщина стружки hex

-

Уменьшается относительно величины подачи при уменьшении главного угла в плане

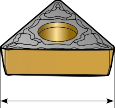

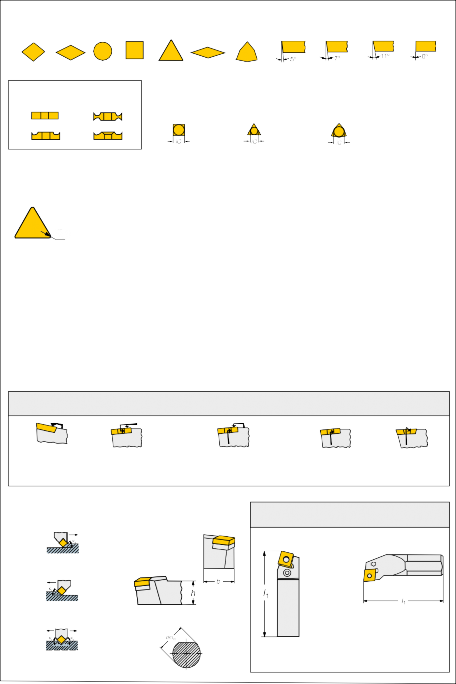

Величина угла в плане в зависимости от формы пластины

CNMG

DNMG

WNMG

Главный угол в плане KAPR:

95°

Главный угол в плане KAPR:

107,5°, 93°, 62,5°

Главный угол в плане KAPR:

95°

SNMG

RCMT

TNMG

Главный угол в плане KAPR:

45°, 75°

Главный угол в плане KAPR:

Переменный

Главный угол в плане KAPR:

93°, 91°, 60°

VNMG

Главный угол в плане KAPR:

117,5°, 107,5°, 72,5°

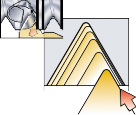

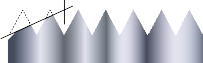

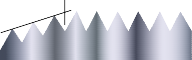

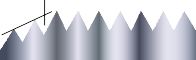

Влияние главного угла в плане на толщину стружки

-5°

15°

30°

45°

Максимальная толщина стружки hex уменьшается относительно величины подачи при уменьшении главного угла в плане.

Главный угол в плане KAPR

KAPR

95°

KAPR

75°

KAPR

60°

KAPR

45°

90° min

Отношение толщины стружки к подаче

1

0.96

0.87

0.71

Переменная

Эффективная дли- на режущей кромки la, мм, при ap=2 мм

2

2.08

2.3

2.82

Переменная

2.3 (.091)

2.82 (.111)

2.08 (.082)

2 (.079)

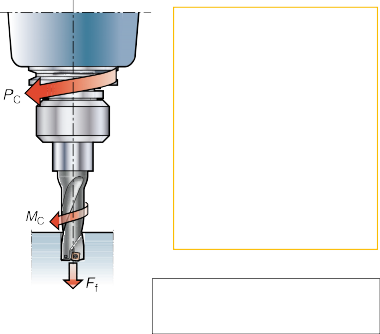

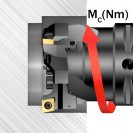

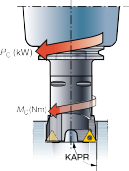

Расчёт потребляемой мощности

n = частота вращения шпинделя, об/мин

vc = скорость резания, м/мин

fn = подача, мм/об

ap = глубина резания, мм

kc = удельная сила резания, Н/мм2 Pc = потребляемая мощность, кВт кВт = киловатты

Потребляемая мощность (Pc) в кВт

—это мощность, необходимая для осуществления процесса резания. Этот параметр особо важен при черновой обработке, когда для выполнения опе- рации требуется обеспечить достаточ- ную мощность станка. Также большое значение имеет коэффициент полезно-

л. с.

vc × ap × fn × kc

33 × 103

Pc =

Сведения о значении kc смотрите на стр. H 16

Pc =

vc × ap × fn × kc

60 × 103

кВт

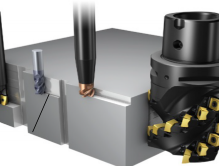

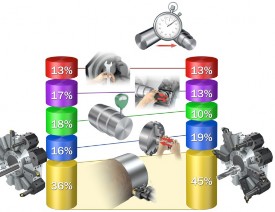

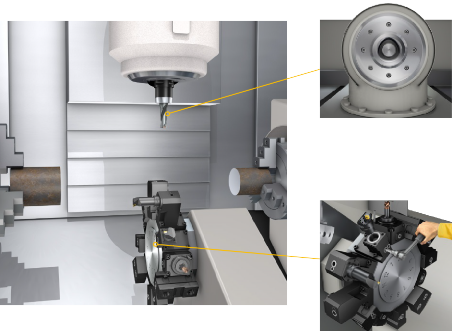

Процесс планирования производства

1

Анализ детали

2

Анализ оборудования

Размеры детали и тип операции

Материал заготовки и размер партии

Параметры станка

3

Выбор инструмента

4

Способ применения

5

Решение проблем

Тип токарного инструмента:

-

для наружной/внутренней обработки

-

для продольной обработки

-

для обработки торцов

-

для профильной обработки

Режимы резания, стра- тегия обработки и т.п.

Проблемы и их решение

-

Деталь и материал заготовки

Параметры, которые необходимо учитывать

Деталь

-

Анализ требований к размерам и качеству обрабо- танной поверхности

-

Тип операции (продольная, торцевая и профильная обработка)

-

Наружная, внутренняя обработка

-

Черновая, получистовая или чистовая обработка

-

Стратегия обработки

-

Число проходов

-

Допуски

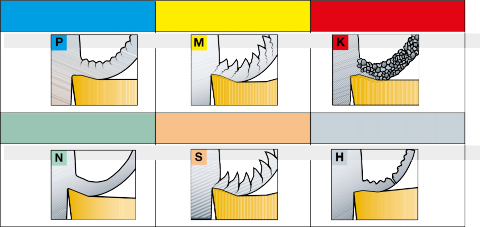

P Сталь Материал заготовки

M Нержавеющая сталь

K Чугун

N Цветные металлы Жаропрочные сплавы и

S титан

-

Обрабатываемость

-

Состояние заготовки (отливка или предварительно обработанная)

-

Стружкодробление

-

Твёрдость

-

Содержание легирующих элементов

H Сталь высокой твёрдости

-

-

-

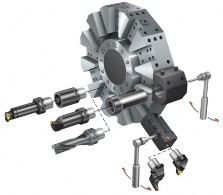

Параметры станка

Состояние станка

Основные требования к станку:

-

Стабильность, мощность и крутящий момент, осо- бенно для обработки больших диаметров

-

Закрепление заготовки

-

Расположение инструмента

-

Время смены инструмента/количество инструментов в револьверной головке

-

Ограничения частоты вращения шпинделя (об/мин), подача прутка

-

Наличие контршпинделя или заднего центра

-

Возможность использовать люнеты

-

Простота программирования

-

Давление подачи СОЖ

-

-

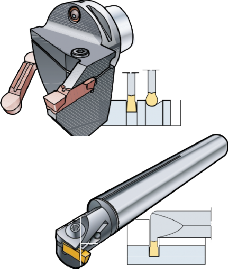

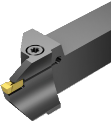

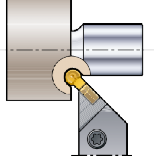

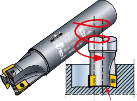

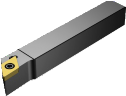

Выбор инструмента

Общее применение – точение ромбическими пластинами

Преимущества

-

Гибкость применения

-

Большой угол в плане

-

Для точения и подрезки торцов

-

Достаточная прочность для черновой обработки

Недостатки

-

-

-

-

-

Возможно возникнове- ние вибрации при точе- нии тонких, длинных деталей

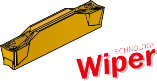

Точение пластинами с геометрией Wiper

Преимущества

-

Возможность работать с высокой подачей

-

Повышение качества поверхности при обыч- ной величине подачи

-

Увеличение производи- тельности

-

Недостатки

-

Неэффективно при обратном и профильном точении

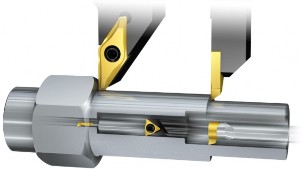

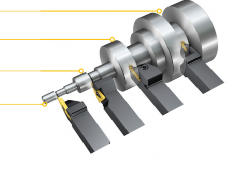

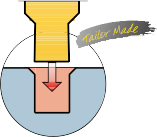

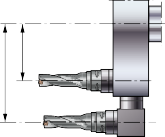

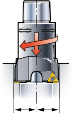

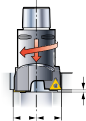

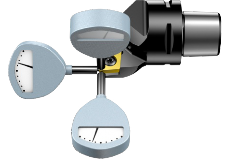

Уникальные решения Coromant для точения

Преимущества

-

Повышенные режимы резания при профиль- ной обработке

-

Повышенная точность обработки

Преимущества

-

Большое количество режущих кромок

-

Контроль над стружкодроблением и прогнози- руемая стойкость инструмента

Преимущества

-

Точение во всех направлениях

-

Эффективное и производительное точение

-

-

Способ применения

Параметры, которые необходимо учитывать

Траектория перемещения инструмен- та относительно заготовки — важный параметр процесса обработки.

Траектория влияет на:

-

Стружкообразование

-

Износ пластин

-

Качество поверхности

-

Стойкость инструмента

На практике, державка, геометрия и сплав пластины, материал заготовки и траектория перемещения инструмента значительно влияют на длительность цикла обработки и производительность.

-

-

Решение проблем

Параметры, которые необходимо учитывать

Тип пластины

-

Используйте пластины с задними углами для снижения сил резания при наружной и внутренней токарной обработке

-

Пластина без задних углов

ap RE

Пластина с задними углами

Стружкодробление

-

Оптимизируйте стружкодробление путем изменения глубины резания, подачи или геометрии пластины

Радиус при вершине

-

Глубина резания должна быть не мень- ше радиуса при вершине (RE)

Износ пластины

-

Убедитесь, что износ пластины по зад- ней поверхности не превышает общей рекомендованной величины 0,5 мм

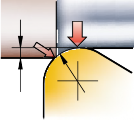

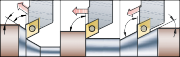

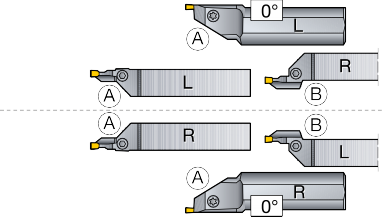

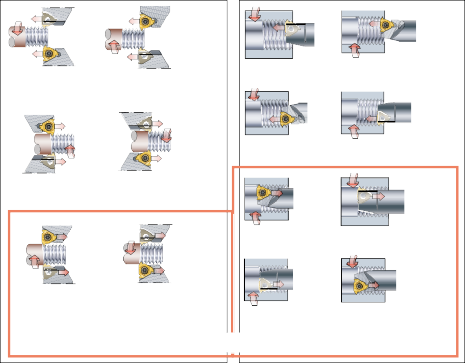

Наружное точение – пластины без задних углов

-

Продольное точение

-

Профильное точение

-

Подрезка торца

1 2

3

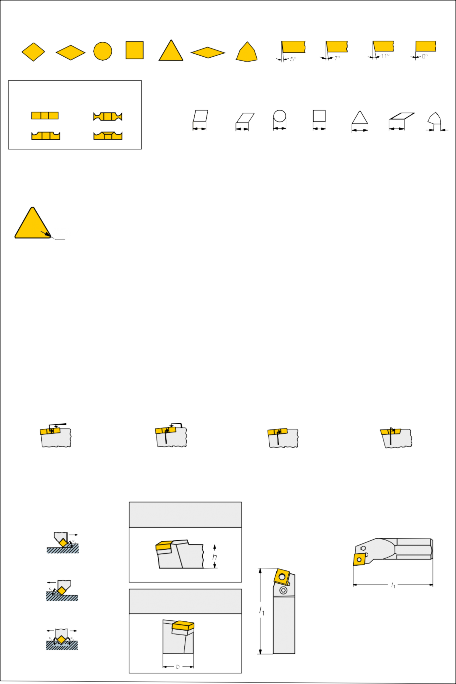

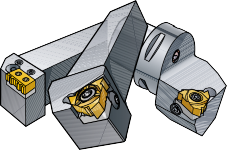

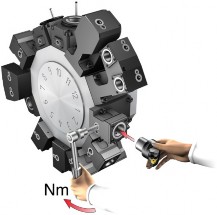

Обзор державок

-

Режущая пластина без задних углов

-

Прижим повышенной жёсткости

-

Модульные/ призматические державки

-

-

Режущая пластина без задних углов

-

Прижим рычагом за отверстие

-

Модульные/ призматические державки

-

Пластины без задних углов/с задними углами

-

Все системы крепления

-

Резцовые головки

-

Модульные/ призматические державки

-

Пластины без задних углов

-

Прижим рычагом за отверстие

-

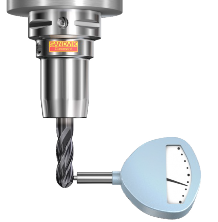

Высокоточная подача СОЖ

-

Модульные/ призматические державки

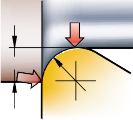

Наружное точение – пластины с задними углами

-

Продольное точение

-

Профильное точение

-

Подрезка торца

1

2

3

Обзор державок

-

Пластина с за- дними углами

-

Закрепление винтом

-

Модульные/ призматические державки

-

Высокоточная подача СОЖ

-

Пластина с за- дними углами

-

Закрепление винтом

-

Крепление iLock™

-

Модульные/ призматические державки

-

Пластина без задних углов/с задними углами

-

Все системы крепления

-

Резцовые головки

-

Модульные/ призматические державки

-

-

-

Пластина с за- дними углами

-

Закрепление пластин винтом

-

Модульные/ призматические державки

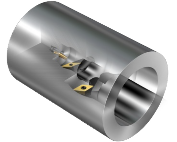

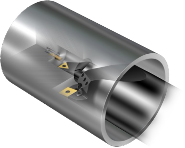

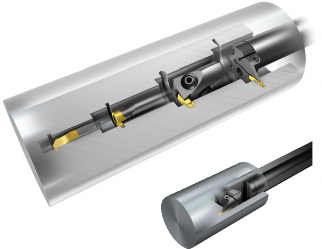

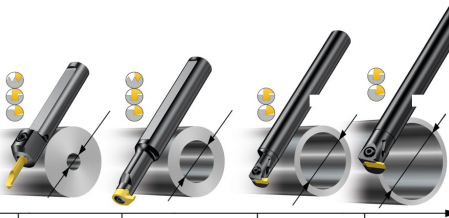

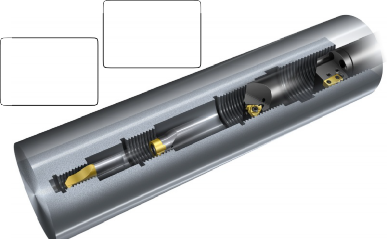

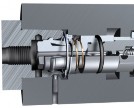

Внутреннее точение – пластины без задних углов/с задними углами

Пластины с задними углами Пластины без задних углов

Обзор расточных оправок

-

Пластина без задних углов/с задними углами

-

Антивибрационные расточные оправки

-

Расточные оправки

-

Пластина без задних углов/с задними углами

-

Все системы крепления

-

Резцовые головки

-

Антивибрационные модульные/расточные оправки

-

Высокоточная подача СОЖ

-

Пластина без задних углов

-

Прижим повышенной жёсткости

-

Модульные/расточные оправки

-

Пластина с задними углами

-

Закрепление пластин винтом

-

Резцовые головки

-

Модульные/расточные оправки

-

Высокоточная подача СОЖ

-

Пластина без задних углов

-

Прижим рычагом за отверстие

-

Модульные/расточные оправки

-

Антивибрационные расточные оправки

-

Расточные оправки

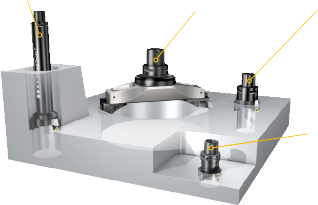

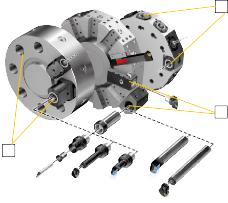

Инструмент для мелкоразмерной обработки

-

Наружное точение

-

Наружное точение (автоматы продольного

1 точения)

2 3. Внутреннее точение (сменные пластины с торцевым креплением)

4. Внутреннее точение

5 5. Внутреннее точение

3

4 (твердосплавные

вставки)

Обзор державок

Инструмент для наружной обработки

-

Пластина с задними углами

-

Закрепление пластин винтом

-

Призматические державки

-

Высокоточная подача СОЖ

-

-

Быстросменный инструмент

-

Пластина с задними углами

-

Закрепление пластин винтом

-

Пластина с задними углами

-

Закрепление пластин винтом

Инструмент для внутренней обработки

-

Пластина с задними углами

-

Закрепление пластин винтом

-

Высокоточная подача СОЖ

-

-

С задними углами

-

Закрепление винтом

-

С задними углами

-

Твердосплавные вставки

-

Адаптированные оправки

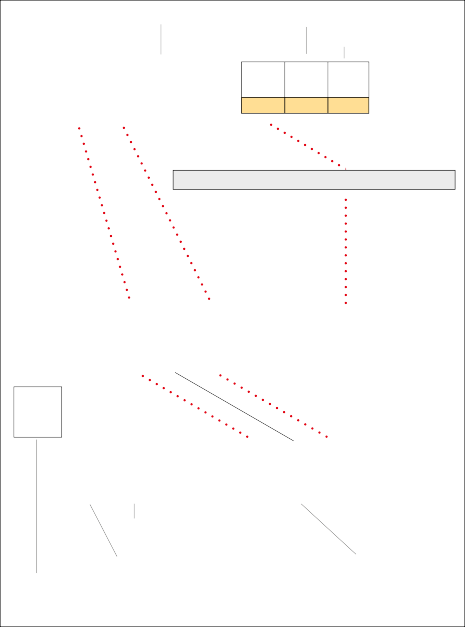

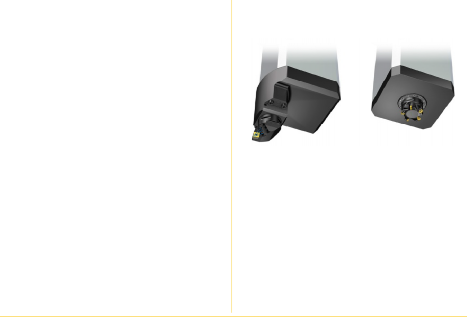

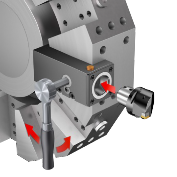

Обзор систем крепления пластин

Закрепление пластин без задних углов

Прижим повышенной жёсткости

Прижим рычагом за отверстие

Закрепление пластин с задними углами

Закрепление пластин

винтом

винтом

Закрепление пластин

винтом

винтом

Закрепление пластин с задними углами, система iLock™

iLock™

iLock™Закрепление пластин винтом

5°/7°

Современные системы закрепления пластин для токарного инструмента

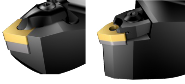

Прижим повышенной жёсткости

-

Пластины без задних углов

-

Превосходная жёсткость

-

Простота замены пластин

Прижим рычагом за отверстие

-

Пластины без задних углов

-

Свободный сход стружки

-

Простота замены пластин

Закрепление пластин винтом

-

Пластины с задними углами

• Надёжное закрепление пластин

-

Свободный сход стружки

Закрепление пластин винтом, iLock™

-

Пластины с задними углами

-

Очень надёжное крепление

-

Высокая точность

-

-

Выбор пластин

-

-

-

-

-

-

Форма, размер, радиус при вершине

-

Влияние режимов резания на стойкость инструмента

A 41

A 47

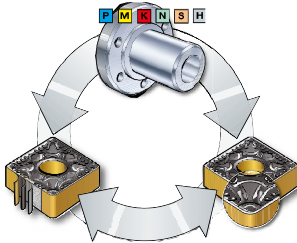

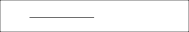

Комплексный подход в металлообработке

Правильный подход к процессу металлообработки означает понимание особенно- стей материала заготовки и рациональный выбор геометрии и сплава пластины с учётом конкретной области применения.

Сплав

Материал заготовки

Геометрия

-

Сочетание оптимизи- рованной геометрии и сплава пластины для определенного обраба- тываемого материала

— это ключ к успешному процессу обработки

-

Эти три основные составляющие должны быть тщательно проана- лизированы и адаптиро- ваны к каждой операции обработки

-

Для успешного выпол- нения операций чрез- вычайно важно знать и понимать, как эти факто- ры влияют на процесс резания

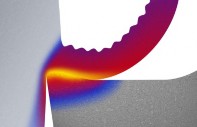

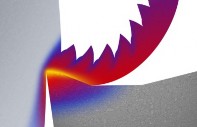

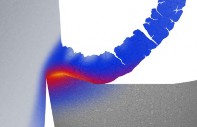

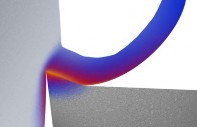

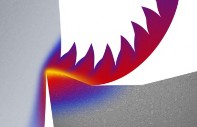

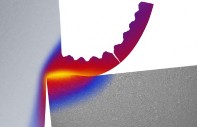

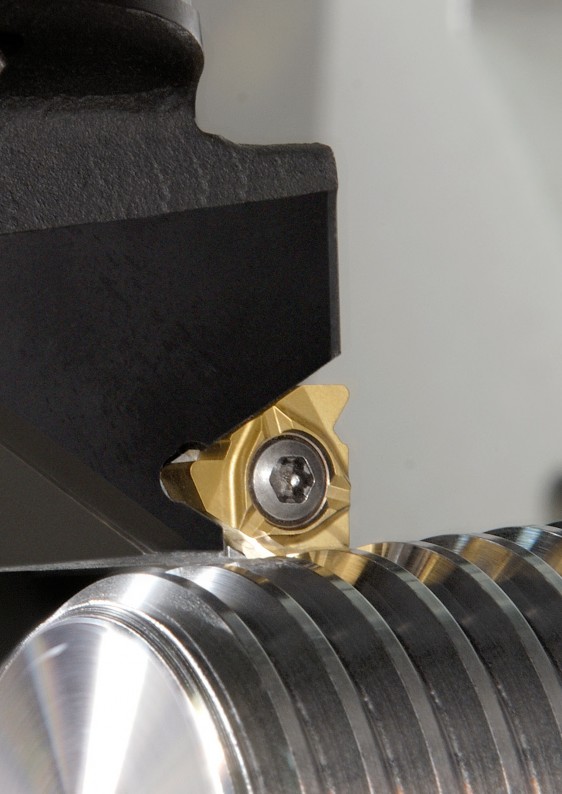

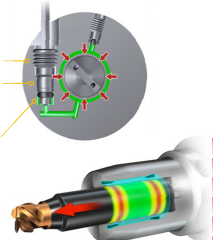

Процесс резания начинается с режущей кромки

Типичный процесс формирования стружки — съёмка высокоскоростной камерой

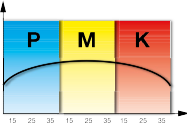

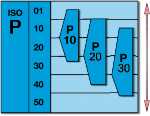

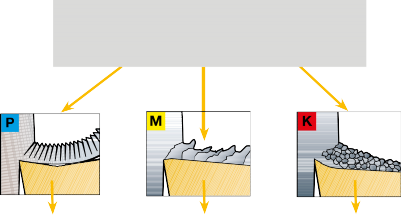

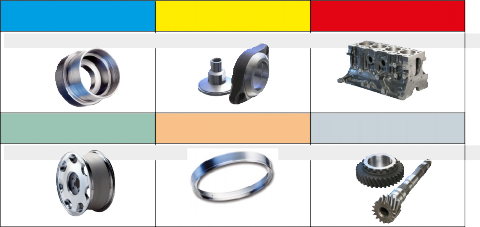

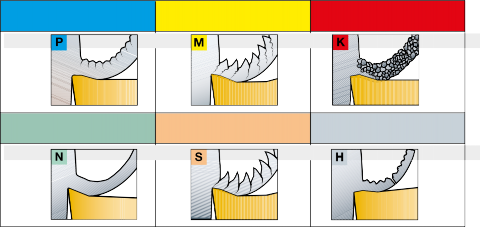

Шесть групп обрабатываемых материалов

В металлообрабатывающей отрасли встречается множество деталей раз- ной конструкции, изготавливаемых из различных материалов. Каждый обраба- тываемый материал имеет свои уникаль- ные характеристики, которые зависят

от легирующих элементов, термообра- ботки, упрочнения и т.д. Всё это сильно влияет на выбор геометрии режущего инструмента, сплава и режимов резания.

Поэтому обрабатываемые материалы делятся на 6 основных групп согласно стандарту ISO, причем каждая группа характеризуется своим уровнем обраба- тываемости.

Группы обрабатываемых материалов

P Сталь

-

ISO P – Сталь. Наиболее широ- кая группа материалов в области металлообработки, включающая

различные виды сталей — от нелеги- рованных до высоколегированных, а также стальное литье, ферритные и мартенситные нержавеющие стали. Обрабатываемость этих сталей, как правило, хорошая, но сильно варьи- руется в зависимости от твёрдости материала, содержания углерода и пр.

Нержавеющая

M сталь

-

ISO M – Нержавеющая сталь. Это сплавы с содержанием хрома не менее 12%, а также с другими легиру- ющими элементами, такими как никель и молибден. Эта обширная группа обрабатываемых материалов вклю- чает различные типы нержавеющих сталей — ферритные, мартенситные, аустенитные и аустенитно-ферритные (дуплекс). Общим для всех этих мате- риалов является то, что в процессе резания в зоне обработки возникает высокая температура, что приводит к возникновению проточин и нароста на режущей кромке инструмента.

K Чугун

N Алюминий

S

Жаропрочные сплавы

H

Материалы высокой твёрдости

-

-

-

-

-

ISO K – Чугун. В отличие от стали, при обработке даёт короткую стружку, так называемую стружку надлома. Серый чугун (GCI) и ковкие чугуны (MCI) обра- батываются довольно легко, в то время как чугун с шаровидным графитом (NCI), чугун с вермикулярным графитом (CGI) и отпущенный ковкий чугун (ADI) гораздо хуже поддаются обработке. Все чугуны содержат карбид кремния (SiC), который обладает высокими абразивными свойствами.

-

ISO N – Цветные металлы. Сюда вклю- чены более мягкие типы металлов, например, алюминий, медь, латунь и пр. Алюминий с 13% содержанием крем- ния (Si) – очень высокоабразивный ма- териал. При использовании режущих пластин с острыми кромками можно применять высокие скорости резания с обеспечением высокой стойкости инструмента.

-

ISO S – Жаропрочные сплавы. Включают в себя множество высоко- легированных материалов на основе железа, никеля, кобальта и титана. Они обладают повышенной вязкостью, вызывают наростообразование на ре- жущей кромке, повышенное выделение тепла и склонны к наклепу, т.е. очень схожи с группой ISO M, но гораздо хуже поддаются обработке, и в результате стойкость режущих кромок снижается.

-

ISO H – Материалы высокой твёрдости. В эту группу входят стали с твёрдо- стью 45-65 HRc и отбеленный чугун

с твёрдостью 400-600 HB. Высокая твёрдость усложняет обработку всех представителей этой группы. При резании эти материалы выделяют много тепла и характеризуются очень сильным абразивным действием.

Силы резания

Другим фактором, в котором проявляется разница между шестью группами мате- риалов, является сила резания (FT), необходимая для удаления стружки заданного сечения в определенных условиях.

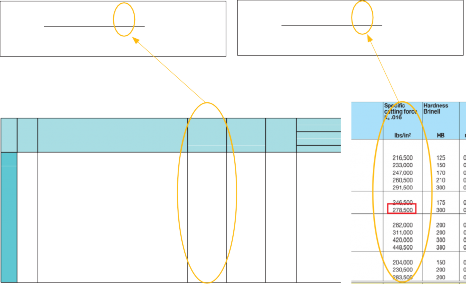

Для различных типов обрабатываемых материалов определяется значение удель- ной силы резания (kc), которое используется при расчете мощности, необходимой для осуществления процесса обработки.

kc1 = удельная сила резания для стружки толщиной 1 мм.

P Сталь

M Нержавеющая сталь

K Чугун

-

Для материалов группы P диапазон kc1:

1500-3100 Н/мм2

-

Для материалов группы M диапазон

kc1: 1800-2850 Н/мм2

-

Для материалов группы K диапазон

kc1: 790-1350 Н/мм2

N Алюминий

S Жаропрочные сплавы

-

Для материалов группы N диапазон kc1:

350-1350 Н/мм2

-

Для материалов группы S диапазон kc1: 2400-3100 Н/мм2 для жаропрочных сплавов

1300-1400 Н/мм2 для титановых сплавов

H Материалы высокой твердости

-

Для материалов группы H диапазон kc1:

2550 – 4870 Н/мм2

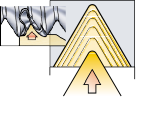

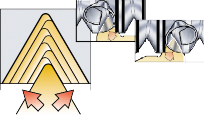

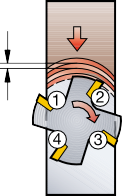

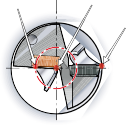

Формирование стружки

Существует три типа дробления стружки.

Самодробление

Самодробление про- исходит под действием внутренних напряжений. В процессе резания стружка изгибается и ломается.

Об инструмент

Стружка изгибается в сторону инструмента, соприкасается с задней поверхностью режущей пластины или державкой и ломается в результате возникающих напряже- ний. Этот метод, несмо- тря на частое приме- нение, в определенных случаях может приводить к повреждению режущей пластины стружкой.

О заготовку

Стружка ломается о заготовку, в том чис- ле при контакте с уже обработанной поверх-

ностью. Этот тип струж- кодробления обычно не применяется на операци- ях, требующих высокого качества обработанной поверхности, вследствие вероятного повреждения детали.

На формирование стружки влияют различные параметры

Стружкообразование зависит от глубины резания, подачи, материала заготовки и геометрии инструмента.

Самодробление Об инструмент

a

ap

p

KAPR

О заготовку

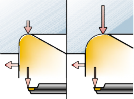

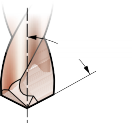

Передний угол пластины

Передний угол (, GAMO) — угол между передней поверхностью и основной плоскостью. Передний угол может быть как положи-

тельным, так и отрицательным. Это зависит от того, какая пластина используется: с задними углами или без задних углов. В случае отсутствия у пластины заднего угла, он обеспечивается наклоном пластины в державке, что, в свою очередь, определяет величину переднего угла при обработке.

Положительный передний угол Отрицательный передний угол

Передний угол пластины

Различия геометрий пластин с задними углами и без задних углов:

-

Пластина без задних углов имеет угол заострения 90°

-

Пластина с задними углами имеет угол заострения менее 90°

Пластина без задних углов долж- на быть наклонена в державке под

отрицательным углом, чтобы обеспе- чить наличие заднего угла в процессе резания. Для пластин с задними углами этот вопрос решен конструктивно.

Пластины без задних углов

-

Двусторонние/односторонние

-

Прочная режущая кромка

-

Нулевой задний угол

-

Наружная/внутренняя обра- ботка

-

Тяжёлые условия обработки

Примечание: Задний угол — угол между задней поверхностью пластины и плоско- стью резания.

Пластины с задними углами

-

Односторонние

-

Низкие силы резания

-

Задний угол обеспечивается пластиной

-

Внутренняя/наружная обработка

-

Нежёсткие детали, малые диаметры

Геометрии пластин

При обработке металлов большое внимание уделяется вопросу отвода стружки из зоны резания в необходимом направлении. Длина и форма стружки должны обеспечивать её легкую эвакуацию.

-

При фрезеровании и сверлении на стружкообразо- вание влияет значительно больше факторов, чем при точении

-

Точение — это единственная операция, где резание осуществляется невращающимся инструментом, а вращается заготовка

-

Передний угол режущей пластины, геометрия и подача играют важную роль в процессе стружко- образования

-

Основное тепло, выделяющееся в процессе резания (80%), отводится со стружкой

-

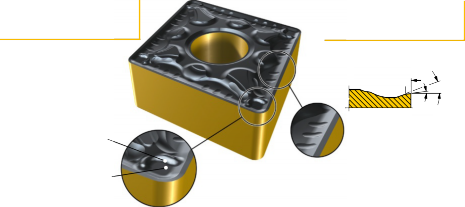

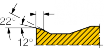

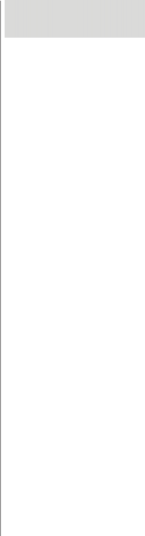

Конструкция современной режущей пластины

Назначение конструктивных элементов и виды геометрии

Вершина режущей кромки

Главная режущая кромка

0,25 мм

20°

5°

Макрогеометрия со стружколомом

Геометрия для малой глубины

резания

-

Ширина фаски 0,25 мм

-

Передний угол 20°

-

Угол фаски 5°

0,2 мм

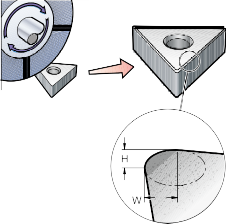

Усиление режущей кромки

Формирование радиуса округления (ER) режущей кромки обеспечивает её окончательную микрогеоме- трию.

-

Округление кромки ER выполняется перед нанесением покрытия и придаёт ей окончательную форму (микрогео- метрия)

-

Соотношение W/H определяет воз- можность использования пластины в различных областях применения

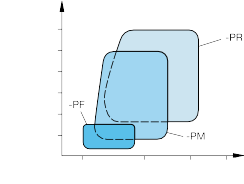

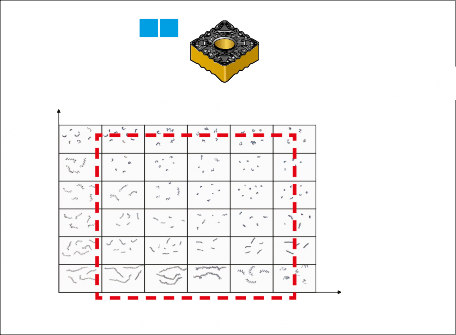

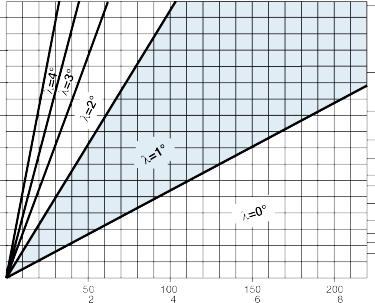

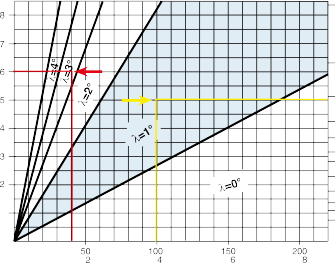

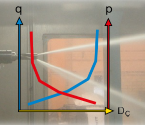

Область применения геометрий пластин

Диаграмма стружкодробления для кон- кретной геометрии пластины определя- ет область устойчивого стружко-

Глубина резания,

ap мм

Подача, fn мм/об

дробления в зависимости от подачи и глубины резания.

-

Глубину резания (ap) и подачу (fn) необходимо выбирать в соответствии с областью устойчивого стружкодро- бления для заданной геометрии

-

Стружка слишком большой толщины может привести к поломке режущей пластины

-

Слишком длинная стружка может при- вести к нарушению процесса обработ- ки и снижению качества обработанной поверхности

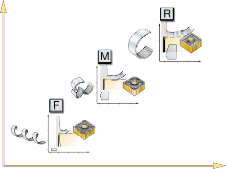

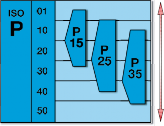

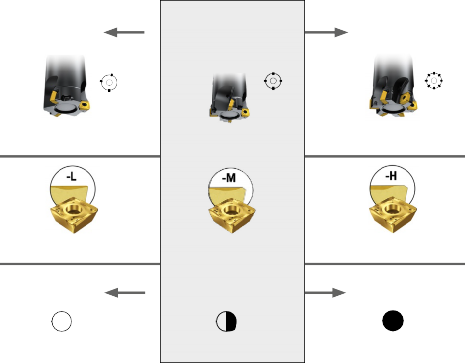

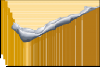

Три основные области применения пластин

R = Черновая обработка

M = Получистовая обработка

F = Чистовая обработка

Черновая обработка

-

Максимальная скорость съема металла и/или обработка в тяжёлых условиях

-

Сочетание большой глубины резания

-

Глубина резания,

ap мм

Подача, fn мм/об

и подачи

-

-

-

-

Большие силы резания

Получистовая обработка

-

Большинство операций общего назна- чения

-

Операции получистовой и лёгкой чер- новой обработки

-

Широкий диапазон сочетаний глубины резания и подачи

Чистовая обработка

-

Малые глубины резания и подачи

-

Низкие силы резания

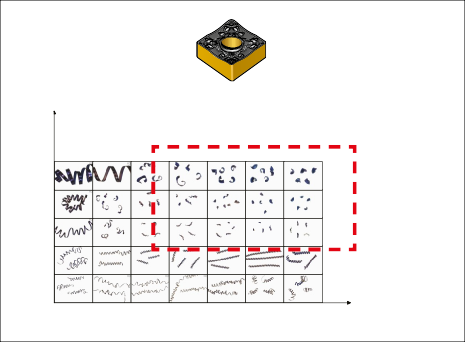

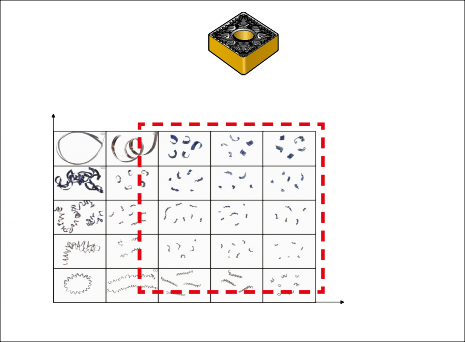

Стружкодробление в зависимости от области применения

Точение низколегированных сталей

Глубина резания,

ap мм

CNMG 120408

Черновая обработка – R

(CNMG 432)

Сочетания больших глубин резания и подач. Операции, требующие высокой прочности кромки.

(.236)

(.157)

(.079)

6.0

4.0

2.0

(.004) (.016) (.031)

0.1 0.4 0.8

Подача, fn мм/об

Получистовая обработка – M Операции получистовой и лёгкой чер- новой обработки.

Широкий диапазон сочетаний глубины резания и подачи.

Чистовая обработка – F

Операции с небольшой глубиной реза- ния и низкими подачами.

Обработка с низкими силами резания.

Диаграмма стружкодробления

R

P

Черновая

Область стружкодробления:

обработка стали CMC 02.1

ap = 5.0 (1.0 - 7.5 )

ap = .197 (.039 - .295)

fn = .020 (.010 - .028)

(CNMM 432-PR)

fn = 0.5 (0.25 - 0.7)

мм мм/об

Глубина резания,

ap мм

CNMM 120412-PR

(.236)

(.118)

(.059)

(.039)

(.020)

6.0

3.0

1.5

1.0

Красным выделена область с приемлемым

стружкодроблением

0.5

(.004) (.008) (.012) (.016) (.020) (.024) (.028)

0.1 0.2 0.3 0.4 0.5 0.6 0.7

Подача, fn мм/об

Получистовая

обработка

Область стружкодробления:

M

P

стали CMC 02.1

Глубина резания,

ap мм

CNMG 120408-PM

ap = 3.0 (0.5 - 5.5)

ap = .118 (.020 - .217) inch

fn = .012 (.006 - .020) inch/r

fn = 0.3 (0.15 - 0.5)

мм мм/об

(.236)

(.118)

(.059)

(.039)

(.020)

(CNMG 432-PM)

6.0

3.0

1.5

1.0

0.5

(.004) (.008) (.012) (.016) (.020)

(.004) (.006) (.008) (.010) (.012) (.014)

(.059)

(.049)

(.039)

(.030)

(.020)

(.010)

0.1 0.2 0.3 0.4 0.5

ap = .016 (.010 - .059) inch

fn = .006 (.003 - .012) inch/r

(CNMG 434-PF)

мм мм/об

ap = 0.4 (0.25 - 1.5)

fn = 0.15 (0.07 - 0.3)

Область стружкодробления:

P F

Чистовая обработка стали CMC 02.1

Подача, fn мм/об

Глубина резания,

ap мм

CNMG 120404-PF

1.5

1.25

1.0

0.75

0.5

0.25

0.1

0.15 0.2

0.25 0.3

0.35

Подача, fn мм/об

Выбор режущих пластин

Факторы, влияющие на выбор пластин

Для обеспечения удовлетворительного дробления стружки важно правильно выбрать размер пластины, ее форму, геометрию и радиус при вершине.

-

Выбирайте максимально возможный угол при вершине пластины для обе-

L спечения прочности и экономии

-

Выбирайте максимально возможный

RE радиус при вершине пластины для обе-

L = длина режущей кромки (размер пластины) RE = радиус при вершине

спечения прочности режущей кромки

-

-

-

Выбирайте меньший радиус при верши- не для снижения вибрации

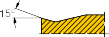

Пластины для обработки материалов групп ISO P, ISO M, ISO K и ISO S

Различные микро- и макрогеометрии адаптированы к различным

областям применения.

Обрабатываемый

материал

Чистовая

обработка

Получистовая

обработка

Черновая

обработка

0,07 мм

0,2 мм

0,32 мм

0,29 мм

0,32 мм

0,1 мм

0,25 мм

Описание геометрий

Каждая режущая пластина имеет область устойчивого стружкодробления.

В каталогах доступны описание геометрий и информация по области применения.

Область устойчивого стружкодробления

-PM

(.236)

(.197)

(.157)

(.118)

(.079)

(.039)

ap дюйм 6.0

5.0

4.0

3.0

2.0

1.0

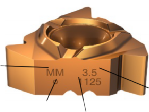

Описание геометрии

(CNMG 12 04 08-PM)

CNMG 432-PM

ap = 0.5 – 5.5

ap = .020 – .217 inch

fn = .006 – .020 inch/r

0,25 мм

fn = 0.15 – 0.5

0,20 мм

мм мм/об

Применение

-PM – для получистового точения

различных видов сталей

Подача (fn): 0,1 – 0,65 мм/об

Глубина резания (ap): 0,4 – 8,6 мм Операции: продольное точение, обработка торцов и профильная обработка

Преимущества: универсальность, надеж- ность, обеспечение устойчивого стружкод- робления

Детали: оси, валы, ступицы, шестерни и т.п. Ограничения: большие глубины резания и подачи могут привести к поломке пластины

Общие рекомендации: в сочетании с износо-

стойким сплавом обеспечивают максималь-

(.004) (.008) (.012) (.016) (.020) (.024) (.028) (.031) (.035)

0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 fn мм

ную производительность

Возможная оптимизация: геометрия WMX

Универсальные и оптимизированные токарные пластины

Универсальные пластины

-

Универсальная геометрия

-

Оптимизация сплавами

-

Компромисс производительности

Оптимизированные пластины

-

Специализированные сплавы и геометрии

-

Оптимизированная рабо- тоспособность в соот- ветствии с материалом заготовки и обрабатывае- мостью

Область применения

Область применения

Пластины для общего точения

Выбор типа пластины

Без задних углов, двух-/односторонние пластины

Плоские пластины

-

-

Пластина без задних углов имеет угол заострения 90°

-

Доступны в двухстороннем/ одностороннем исполне- нии, с отверстием или без

Двух- сторонняя

Одно- сторонняя

Без отверстия

С отвер- стием

Много- кромоч- ные, не ISO

С задними углами, односторонние пластины

-

Пластина с задними углами имеет угол заострения менее 90°

-

Доступно исполнение с задним углом 7° или 11°

-

Пластины с креплением iLock™ имеют задний угол

С

задним углом 11°

С

задним углом 7°

С задним углом, кре- пление iLock™

Не ISO,

крепление iLock™

Не по стандарту ISO

5° или 7°

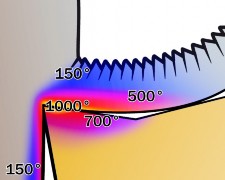

Стружкообразование при высоких температурах и давлении

Выбор сплава имеет определяющее значение для успешной обработки

Температура указана в градусах Цельсия

Идеальный материал режущего инструмента должен:

-

быть устойчивым к износу по задней поверхности и деформации

-

быть устойчивым к выкрашиванию

-

быть химически инертным к материалу заготовки

-

быть химически устойчивым к окислению и диффузии

-

быть устойчивым к резким изменениям температуры

Основные группы инструментальных материалов

Большинство инструментальных материалов можно отнести к следующим группам:

-

Твёрдый сплав без покрытия (HW)

-

Твёрдый сплав с покрытием (HC)

-

Кермет (HT, HC)

-

HT Кермет без покрытия, содержит в основном карбиды (TiC) или нитриды (TiN) титана или и те,

и другие вместе

-

HC Вышеописанный кермет, но с покрытием

-

-

Керамика (CA, CM, CN, CC)

-

CA Оксидная керамика, состоящая преимущественно из оксида алюминия (Al2O3)

-

-

-

CM Смешанная керамика на ос- нове оксида алюминия (Al2O3), но содержащая также другие элементы

-

CN Нитридная керамика, содержа- щая в основном нитриды крем- ния (Si3N4)

-

CC Вышеописанная керамика, но с покрытием

-

-

Кубический нитрид бора (BN)

-

Поликристаллический алмаз (DP, HC)

-

DP Поликристаллический алмаз

-

HC Поликристаллический алмаз с покрытием

Выбор геометрии и сплава пластины

Выбор пластины – сплав

Выберите геометрию и сплав в соответствии с областью применения.

Область применения сплава Условия обработки

Износостойкость

Хорошие условия

Средние

условия

условияТяжёлые

условия

условия

Условия обработки

Хорошие условия

-

Непрерывное резание

-

Высокая скорость резания

Хорошие условия

Средние условия

Тяжёлые условия

-

Предварительно обработанная заготовка

-

Высокая жёсткость закрепления заготовки

-

Небольшой вылет

Средние условия

-

Профильная обработка

-

Умеренные скорости резания

-

Поковки и отливки

-

Хорошая жёсткость закрепления заготовки

Тяжёлые условия

-

Прерывистое резание

-

Низкие скорости резания

-

Литейная корка или окалина на заготовке

-

Нежёсткое закрепление заготовки

-

-

Специализированные сплавы для разных групп материалов

Специализированные сплавы сводят к минимуму износ инструмента

Материал заготовки по-разному влияет на износ в процессе резания. Поэтому разрабатываются специ- ализированные сплавы с повышенной стойкостью к основным видам износа, например:

-

Износ по задней поверхности, лункообразование и пластическая деформация

-

Наростообразование и образование проточин

ISO

P

ISO

N

Сталь

Цветные металлы

ISO

M

ISO

S

Нержавеющая сталь

Жаропрочные и титановые сплавы

ISO

K

ISO

H

Чугун

Материалы высокой твёрдости

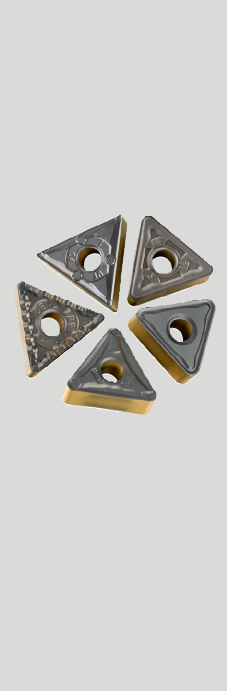

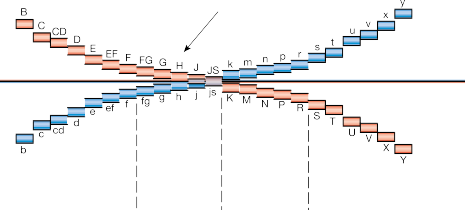

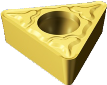

Влияние угла при вершине пластины

Форма пластины может меняться в широких пределах: от ромба с углом при вершине 35° до круглой.

Каждая форма пластины обладает уни- кальными свойствами:

- одни обеспечивают максимальную прочность при черновой обработке

-

другие обеспечивают наилучшую геометрическую проходимость при профильной обработке

Каждая форма пластины также имеет уникальные ограничения.

К примеру:

-

малый угол при вершине снижает прочность режущей кромки во время обработки

Круглая

90°

80°

80°

60°

55°

35°

R

S

C

W

T

D

V

Прочность режущей кромки

Геометрическая проходимость

Склонность к вибрациям

Потребляемая мощность

Большой угол при вершине

-

Прочная режущая кромка

-

Более высокие подачи

-

Высокие силы резания

-

Больше вероятность возникновения вибраций

-

Малый угол при вершине

-

Менее прочная режущая кромка

-

Повышенная геометрическая проходимость

-

Низкие силы резания

-

Меньше вероятность возникновения вибраций

Выбор пластины – форма

Факторы, влияющие на выбор формы пластины

Выбор формы пластины определяется необходимой геометрической проходимостью инструмента. Для обеспечения прочности и надёжности режущей пластины следует выбирать максимально возможный угол при вершине.

Форма пластины

Черновая обработка

++

++

++

+

+

Легкая черновая/ получистовая

обработка

+

++

+

++

++

Чистовая обработка

+

+

++

++

++

Продольное точение

++

+

+

++

+

Профильная обработка

+

+

++

++

Подрезка торца

+

++

++

+

+

+

Универсальность

+

++

+

+

++

+

Ограниченная мощность станка

+

+

++

++

++

Склонность к вибрациям

+

++

++

++

Материалы высокой твёрдости

++

++

Прерывистое резание

++

++

+

+

+

++= предпочтительно += возможно

Количество режущих кромок

Форма пластины

Обозначение по

ISO

R

S

C

W

T

D

V

Количество кромок, пластины без задних углов

8*

8

4

6

6

4

4

Количество кромок, пластины с

задними углами

4*

4

2

3

3

2

2

*В зависимости от ap

Выбор радиуса при вершине

Влияние большого и малого радиуса при вершине

RE

RE

RE

Малый радиус при вершине

-

Идеален для небольшой глубины резания

-

Снижение вибрации

-

Низкая прочность режу- щей кромки

-

Большой радиус при вершине

Основное правило

Глубина резания не должна быть меньше радиуса при вершине (RE)

-

Высокие подачи

-

Большая глубина реза- ния

-

Высокая прочность режущей кромки

-

Увеличенная радиаль- ная составляющая силы резания

Малый радиус при вершине должен быть первым выбором

При малом радиусе при вершине радиальная составляющая силы резания может сводиться к минимуму. Преимуществами использования большого радиуса при вершине являются более прочная режущая кромка, лучшее качество обработан- ной поверхности и более равномерное давление на режущую кромку.

DOC

DOC DOC

-

Отношение радиуса при вершине к глубине резания (DOC) влияет на склонность к вибрациям. Рекомендуется выбирать радиус при вершине меньше, чем глубина резания.

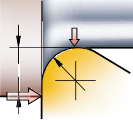

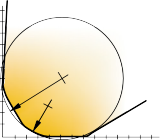

Влияние радиуса при вершине и глубины резания

Радиальная сила, действующая на заго- товку, линейно возрастает, пока радиус при вершине пластины превышает глубину резания. Далее она остаётся постоянной на уровне максимального значения.

При использовании круглой пластины радиальное давление никогда не будет стабилизировано, так как теоретиче- ский радиус при вершине равен поло- вине диаметра пластины (IC).

Fr

Выбор пластины – радиус при вершине

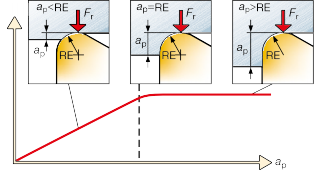

Точение пластинами Wiper с высокими подачами

Wiper – общая информация

Пластина Wiper

rWiper

Rmax

Зачем использовать Wiper

-

Для увеличения подачи и повышения произво- дительности

-

Для улучшения качества поверхности без сниже- ния подачи

Когда использовать

Wiper

-

По возможности,

Обычная пластина

используйте пластины Wiper в качестве перво- го выбора

rISO

Wiper – технические особенности

Rmax

Ограничения

-

-

Основное ограничение

— вибрация

-

Поверхность может выглядеть грубой, но измерения показыва- ют высокое качество поверхности

-

Каждая режущая кромка Wiper име- ет при вершине комбинацию из 3-9 радиусов

-

Суммарная длина режущей кромки пластины Wiper больше, чем у обычной пластины

-

Увеличенная длина режущей кромки повышает качество обработанной поверхности

-

Большая длина контакта увеличи- вает силы резания, вследствие чего пластина Wiper более чувствительна к вибрации при обработке нежёстких деталей

-

Радиус при вершине обычной пластины в сравне- нии с радиусом при вершине пластины Wiper

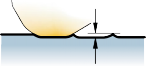

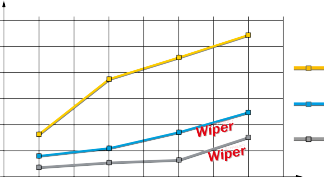

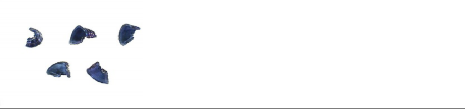

Wiper – качество обработанной поверхности

Обычная

пластина

Пластина Wiper - удво- енная подача, то же значе- ние Ra

Пластина Wiper - та же подача, значение Ra вдвое меньше

Основное правило

-

Обработка пластиной Wiper с удвоенной подачей обеспечивает такое же качество поверхности, как и при обработке обычными пластинами с нормальной подачей

-

Обработка пластиной Wiper с нормальной подачей обеспечивает вдвое лучшее качество поверхно- сти по сравнению с обработкой обычными пластинами

Rt = Максимальное значение высоты профиля

Ra = Средняя арифметическая высота профиля

Качество поверхности: обычные пластины и пластины Wiper

(236)

(197)

(157)

(118)

(79)

(39)

(0)

Ra (мкм) 6.00

5.00

4.00

3.00

2.00

1.00

0.00

(.008) (.014) (.020) (.026)

0.20 0.35 0.50 0.65

Геометрия пластины

Стандартная

-PM

Wiper -WM Wiper -WMX

Подача, fn (мм/об)

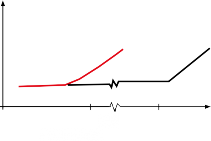

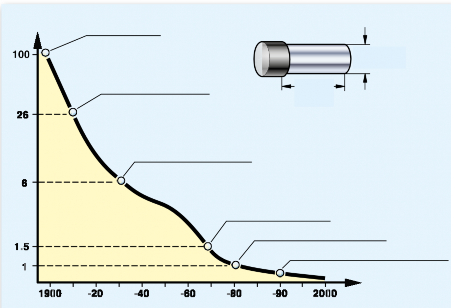

Выбор пластины – влияние режимов резания на стойкость

Параметры режимов резания влияют на стойкость инструмента

Используйте потенциал:

-

ap – для уменьшения числа проходов

-

fn – для сокращения времени резания

-

vc – для оптимизации стойкости инструмента

Стойкость инструмента

Скорость резания

vc – сильное влияние на стойкость инструмента

Корректируйте vc для повышения эконо- мичности обработки

Скорость резания vc

Стойкость инструмента

Подача

fn – среднее влияние на стойкость инструмента

Подача fn

Стойкость инструмента

Глубина резания

ap – минимальное влияние на стой- кость инструмента

Глубина резания ap

Выбор пластины – влияние режимов резания на стойкость

Влияние скорости резания на стойкость

Основной фактор, определяющий стойкость инструмента

Слишком высокая скорость резания

-

Интенсивный износ по задней поверхности

-

Низкое качество обра- ботанной поверхности

-

Быстрое лункообразо- вание

-

Пластическая дефор- мация

-

Влияние подачи на стойкость

Слишком низкая ско- рость резания

-

Наростообразование

-

Низкая эффективность обработки

Основной фактор, определяющий производительность

Слишком высокая подача

-

Потеря контроля над стружкообразованием

-

Неудовлетворительное качество обработанной поверхности

-

Лункообразование, пла- стическая деформация

-

Высокая потребляемая мощность

-

"Приваривание" стружки

-

-

Повреждение кромок стружкой

Слишком низкая подача

-

Сливная стружка

-

Низкая эффективность обработки

Влияние глубины резания на стойкость

Слишком большая глубина резания

-

Высокая потребляемая мощность

-

Поломка режущей пластины

-

Повышенные силы резания

-

Слишком маленькая глубина резания

-

Потеря контроля над стружкообразованием

-

Вибрации

-

Чрезмерный нагрев

-

Низкая эффективность обработки

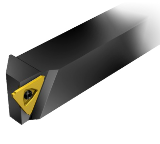

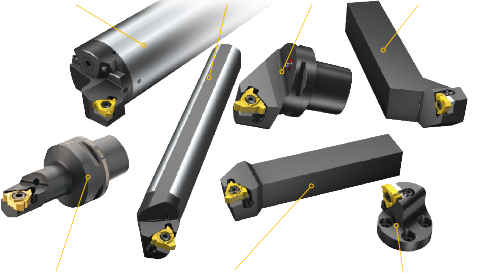

Выбор инструмента и особенности применения

Основные рекомендации

-

Надёжное закрепление пластины и державки — основа стабильности токарной обработки

-

Тип державок определяется главным углом в плане, а также формой и размером используемой пластины

-

Выбор инструмента основан, прежде всего, на типе операции

-

Другой важный аспект — выбор между пластинами без задних углов и пластинами с задними углами

-

По возможности используйте модульный инстру- мент

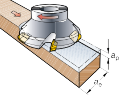

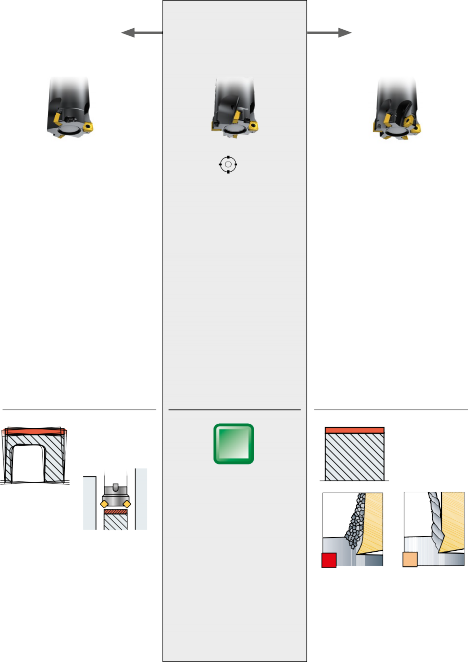

Четыре основных области применения

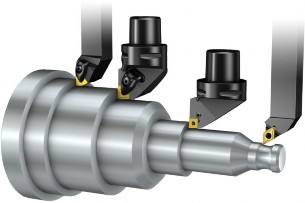

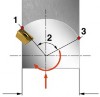

Продольное точение/подрезка торца

Наиболее распространенные операции точения

-

Часто используется пластина формы С (ромб 80°)

-

Обычно используются державки с углами в плане 95° и 93°

-

Альтернативные пластины – формы D (55°), W (80°) и T (60°)

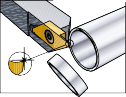

Профильное точение

Подрезка торца

Обработка карманов

Определяющие факторы — универсальность и геометрическая проходимость

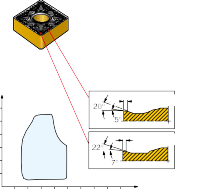

• Для обеспечения удовлетворительной обработки необхо- димо учитывать эффективный угол в плане (KAPR)

• Наиболее часто используется главный угол в плане 93°, так как он позволяет обеспечить угол врезания 22°-27°

• Наиболее часто используются пластины формы D (55°) и V (35°)

Инструмент подается по направлению к оси заготовки

• Учитывайте скорость резания, которая постепенно меняет- ся по мере приближения к оси заготовки

• Обычно используются главные углы в плане 75° и 95/91°

• Наиболее часто используются пластины формы C (80°) и S (90°)

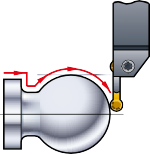

Метод получения или расширения мелких канавок

• Круглые пластины очень хорошо подходят для трохоидаль- ного точения, так как могут работать как с радиальной, так и с осевой подачей

• Для круглых пластин обычно используются нейтральные державки 90°

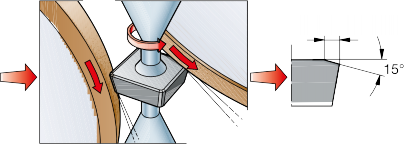

Большой угол в плане

Особенности/преимущества

• Направление сил резания вдоль оси вращения заготовки

• Возможность обработки до уступа

• Повышенные силы резания при врезании и выходе из резания

• Склонность к образованию проточин при обработ- ке жаропрочных сплавов и материалов высокой твёрдости

Малый угол в плане

45º (45º)

Особенности/преимущества

-

Более тонкая стружка

- Возможность повышения производительности

-

Снижение склонности к образованию проточин

-

Невозможность обработки до уступа

Главный угол в плане

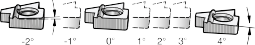

Важный фактор при профильном точении

-

При профильном точении параметры резания могут изменяться — глубина резания, толщина стружки и скорость резания

-

Для достижения прочности и экономичности обработки следует выбирать максимально воз- можный угол при вершине пластины, но при этом необходимо также учитывать геометрическую проходимость для обеспечения необходимого зазора между заготовкой и режущей кромкой

-

Наиболее часто используются углы при вершине 55° и 35°

-

Главный угол в плане и угол при вершине пласти- ны являются важными факторами для обеспече- ния геометрической проходимости. Для выбора наиболее подходящего угла обработки необходи- мо проанализировать профиль заготовки

-

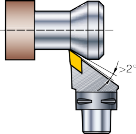

Необходимо поддерживать угол между заготов- кой и режущей пластиной не менее 2°

Профи льная обработка от центра

Продо льное точение

Профи льная обработка к центру

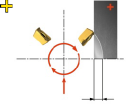

Осевые и радиальные силы резания

Большой главный угол в плане Малый главный угол в плане

Fp = радиальная

Ff = осевая

Fp = радиальная

Ff = осевая

-

Силы резания направлены к патрону. Меньше склонность к вибрации

-

Высокие силы резания, особенно при входе в резание и выходе из резания

-

-

-

-

-

Силы действуют в осевом и радиальном направлении

-

Пониженная нагрузка на режущую кромку

-

Склонность к вибрациям

Выбор формы пластины в зависимости от типа обработки

Форма пластины

++ = Рекомендуемый выбор

+ = Альтернативный выбор

Продольное точение

Профильная обработка

Подрезка торца

Обработка карманов

Ромб с углом 80°

Ромб с углом 80°++

+

Ромб с углом 55°

Ромб с углом 55°+

++

+

Круглая пластина

Круглая пластина+

+

+

++

Квадратная пластина

Квадратная пластина+

++

Треугольная пластина

Треугольная пластина+

+

+

Ломаный треугольник с углом 80°

+

+

Ромб с углом 35°

Ромб с углом 35°+

Выбор системы крепления пластин

Прижим рычагом за отверстие

Прижим повышенной жёсткости

Прижим клин- прихватом сверху

Закрепление пластин винтом

Концеп- туальное крепление

Выбор инструмента и особенности применения

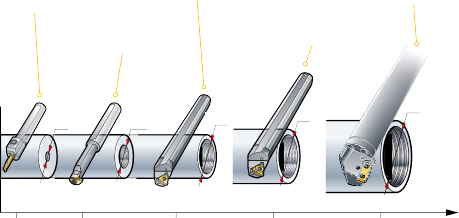

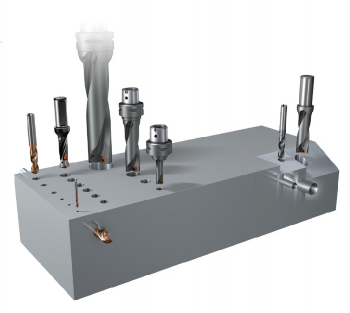

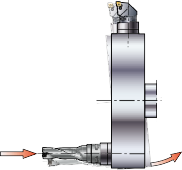

Основные рекомендации

-

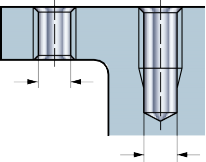

При внутренней токарной обработке (растачивании) выбор инструмента определяется диаметром и глубиной отверстия

-

Выбирайте расточную оправку с максимально возможным диаметром и минимально возможным вылетом

-

Крайне важно обеспечить эффектив- ную эвакуацию стружки

-

Жёсткость закрепления инструмента оказывает решающее влияние на эф- фективность и результат обработки

-

Использование СОЖ позволяет улуч- шить эвакуацию стружки

Факторы выбора инструмента

Геометрия инструмента и пластины

-

Главный угол в плане

-

Форма пластины, без задних углов/с задними углами

-

Геометрия пластины

-

Радиус при вершине

Эвакуация стружки

-

-

-

Размер стружки

-

Контроль над стружкодроблением

-

Стратегии обработки

-

СОЖ

Требования к инструменту

-

Уменьшенный вылет

-

Увеличенный диаметр

-

Оптимизированная форма

-

Инструментальный материал

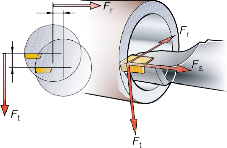

-

Закрепление

-

Антивибрационные решения

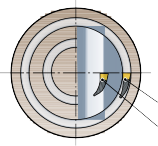

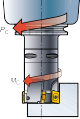

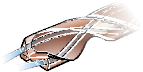

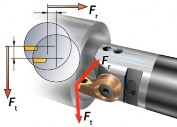

Влияние сил резания при внутреннем точении

Радиальная и тангенциальная силы резания

Тангенциальная сила резания, Ft

-

Отгибает инструмент вниз от линии центров

-

Уменьшает задний угол

Радиальная сила резания, Fr

-

Изменяет глубину резания и толщину стружки

Fr

-

Не позволяет получить размер в пре- делах допуска, способствует возник-

-

-

Fa новению вибраций

Ft F

Осевая сила резания, Fa

-

Действует в направлении, противопо- ложном подаче инструмента

Выбор угла в плане

Угол в плане и силы резания

-

Выбирайте главный угол в плане близкий к 90°

-

Не рекомендуется главный угол в плане менее 75°, так как это приводит к резкому увеличению радиальной составляющей силы резания Fr

-

- Снижение силы резания в радиаль- ном направлении = уменьшение отжатия

Четыре основных области применения

Продольное точение/подрезка торца

Наиболее распространенные операции

-

Часто используются пластины формы С (ромб 80°)

-

Обычно используются расточные оправки с углом в плане 95° и 93°

-

Также часто используются пластины формы D (55°), W (80°) и T (60°)

Профильное точение

Определяющий фактор — универсальность и геометриче- ская проходимость

-

Необходимо учитывать эффективный угол в плане (KAPR)

-

Обычно используются расточные оправки с главным углом в плане 93°, что позволяет обеспечить угол обработки в диапазоне 22–27°

-

Часто используются пластины формы D (55°) и V (35°)

Продольное точение

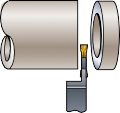

Расточные операции выполняются для увеличения диаме- тра существующего отверстия

-

-

-

Рекомендуется угол в плане близкий к 90°

-

Используйте минимально возможный вылет

-

Часто используются пластины формы C (80°), S (90°) и T (60°)

Обратное растачивание

Обратное растачивание — операция растачивания с обрат- ной подачей

-

Используется для обработки уступов с углом 90°

-

Обычно используются расточные оправки с главным углом в плане 93° и пластины формы D (55°)

Выбор типа пластины

Пластины с задними углами уменьшают силы резания и отжатие

-

Пластины с задним углом 7°

-

Первый выбор для обработки отвер- стий малых и средних диаметров, от 6 мм

-

-

Для повышения экономичности

-

Используйте пластины без задних углов в стабильных условиях с корот- ким вылетом инструмента

Односторонние пластины с задним углом 7°

Двухсторонние пластины без задних углов

Выбор формы пластины в зависимости от типа обработки

Форма пластины

++ = Рекомендованный выбор

+ = Альтернативный выбор

Продольное точение

Профильная обработка

Подрезка торца

Ромб с углом 80°

Ромб с углом 80°+

++

Ромб с углом 55°

Ромб с углом 55°+

++

+

Круглая пластина

Круглая пластина+

+

Квадратная пластина

Квадратная пластина+

Треугольная пластина

Треугольная пластина++

+

Ломаный треугольник с углом 80°

+

+

Ромб с углом 35°

Ромб с углом 35°+

Угол при вершине пластины

Большой угол при вершине:

-

Более прочная режущая кромка

-

Более высокие подачи

-

Повышенные силы резания

-

Повышение вибрации

Малый угол при вершине:

Используйте минимально возможный угол при вер- шине, обеспечивающий приемлемую прочность и экономичность

-

Хорошая геометрическая проходимость

-

Снижение вибрации

-

Пониженные силы резания

Круглая

90°

80°

80°

60°

55°

35°

R

S

C

W

T

D

V

Прочность режущей кромки

Склонность к

вибрациям

Глубина резания и радиус при вершине

Силы резания и отжатие инструмента

Геометрическая проходимость

Потребляемая мощность

-

Как малое, так и большое соотношение радиуса при вершине и глубины резания может вызывать вибрацию:

-

Большое — из-за слиш- ком больших сил резания

-

Малое — из-за слишком сильного трения между пластиной и заготовкой

-

-

-

Отношение RE (радиуса при вершине) к ap (глу- бине резания) влияет на склонность к вибрациям

Основное правило!

Радиус при вершине следует выбирать так, чтобы он был немного меньше, чем глубина резания

-

Снижение радиальной составляющей силы резания = уменьшение отжатия

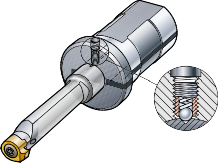

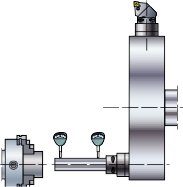

Закрепление расточных оправок

Важные факторы для обеспечения жёсткости и оптимальной работоспособности

-

Максимальная площадь контакта меж- ду державкой и опорной поверхно- стью держателя (конструкция, размер- ная точность)

-

Длина закрепления 3–4 диаметра оправки (для уравновешивания сил резания)

-

Высокая жёсткость держателя инстру- мента

Требования к закреплению инструмента

Максимальный контакт между инструментом и держателем

Лучший выбор

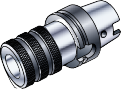

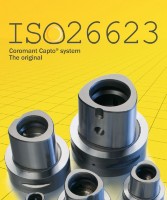

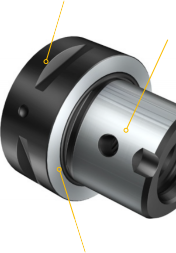

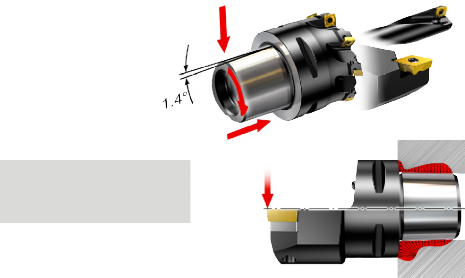

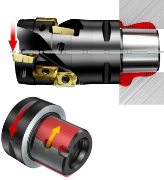

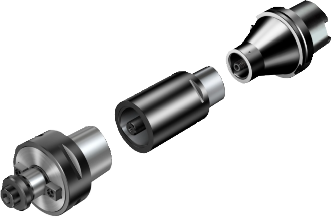

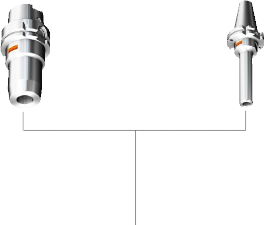

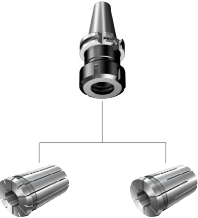

Соединение Coromant Capto®

Приемлемо

Не рекомендуется

Не рекомендуется

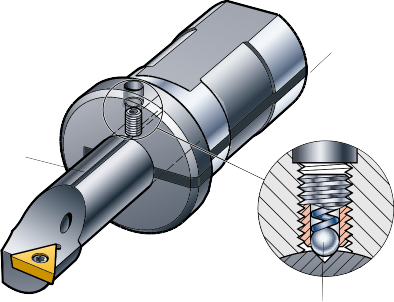

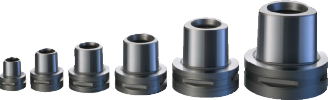

Втулки EasyFix

Для точного закрепления цилиндрических расточных оправок

Гарантируют правильную установку по высоте центров

Преимущества:

-

Точное положение режущей кромки

-

Высокое качество обработанной поверхности

-

Сокращенное время наладки инструмента

-

Равномерный износ пластины

Силиконовое уплотнение

Паз

Подпружиненный шариковый фиксатор, находящий- ся внутри втулки, защелкивается в пазу расточной оправки, гарантируя точное расположение режущей кромки по высоте центров станка.

В пазу втулки размещено силиконовое уплотнение, что позволяет работать с внутренним подводом СОЖ.

Подпружиненный шари- ковый фиксатор

Факторы, влияющие на склонность к вибрации

Склонность к вибрациям растёт слева направо

Главный угол в плане

Угол в плане (дюйм.)

Радиус при вершине Микро- и макрогеометрия

Состояние кромки Глубина резания (DOC)

Угол в плане

-

Выбирайте главный угол в плане мак- симально близкий к 90° и не менее 75°

Радиус при вершине

-

Радиус при вершине следует выбирать так, чтобы он был несколько меньше, чем глубина резания

Микро- и макрогеометрия

-

Используйте пластину с задними углами, так как она снижает силы ре- зания по сравнению с пластинами без задних углов

Состояние кромки

-

-

-

Износ пластины изменяет задний угол. Это может повлиять на процесс реза- ния и привести к вибрациям

-

Рекомендуется использовать режу- щие пластины с тонким покрытием или без покрытия, поскольку они, как правило, обеспечивают низкие силы резания

Глубина резания

-

Глубина резания должна быть больше, чем радиус при вершине пластины

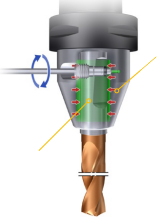

Эвакуация стружки

Эвакуация стружки — определяющий фактор для успешной внутренней обработки

-

Центробежная сила прижимает струж- ку к стенке отверстия

-

Стружка может повредить поверх- ность отверстия

-

Внутренний подвод СОЖ облегчает эвакуацию стружки

-

Используйте инструмент в перевер- нутом положении для отвода струж- ки от режущей кромки

Виды стружки и её эвакуация

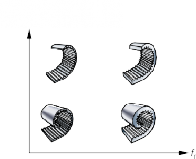

Короткая спиралевидная стружка

-

-

Наиболее предпочтительна. Легко

эвакуируется, не создает больших

эвакуируется, не создает большихнапряжений на режущей кромке при дроблении стружки

Длинная стружка

-

Может осложнять эвакуацию стружки

-

Низкая склонность к вибрациям, одна- ко при автоматизрованном производ- стве возможны проблемы, вызванные плохой эвакуацией стружки

Затрудненное стружкодробление, короткая стружка

Затрудненное стружкодробление, короткая стружка -

Повышенные требования к мощности и склонность к вибрации

-

Возможно усиленное лункообразова- ние, снижение стойкости инструмента и пакетирование стружки

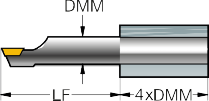

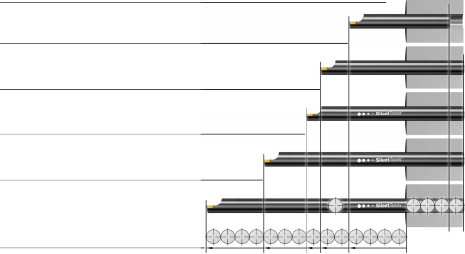

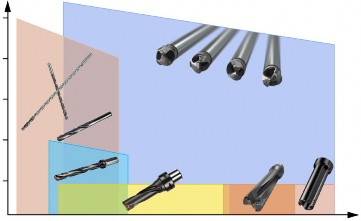

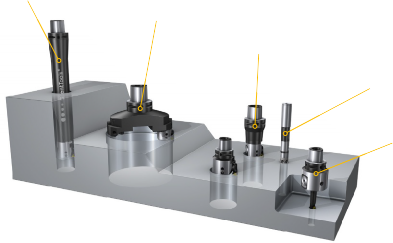

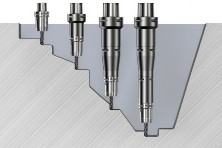

Рекомендуемый вылет инструмента

Максимальный вылет для различных типов расточных оправок

Стальная оправка

-

до 4 x DMM

Твердосплавная оправка

-

до 6 x DMM

Стальная антивибрационная оправка короткого исполнения

-

до 7 x DMM

Стальная антивибрационная оправка длинного исполнения

-

до 10 x DMM

Усиленнная твердосплавная антивибрационная оправка

-

до 14 x DMM

Вылет: ... x DMM

Исключение вибраций

14 10 7 6 4

Длина закре- пления: 4 x DMM

Внутренняя обработка с помощью антивибрационных расточных опра- вок

-

Повышение производительности при обработке глубоких отверстий

-

Минимизация вибрации

-

Повышение эффективности обработки

-

Антивибрационные расточные оправки диаметром от 10 мм

-

Максимальный вылет 14 x DMM (усилен- ная твердосплавная оправка)

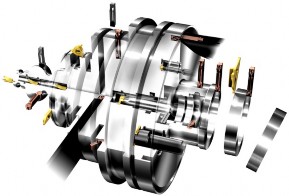

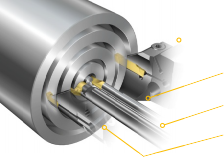

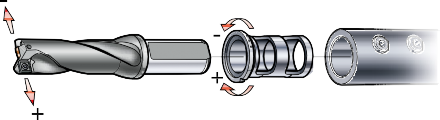

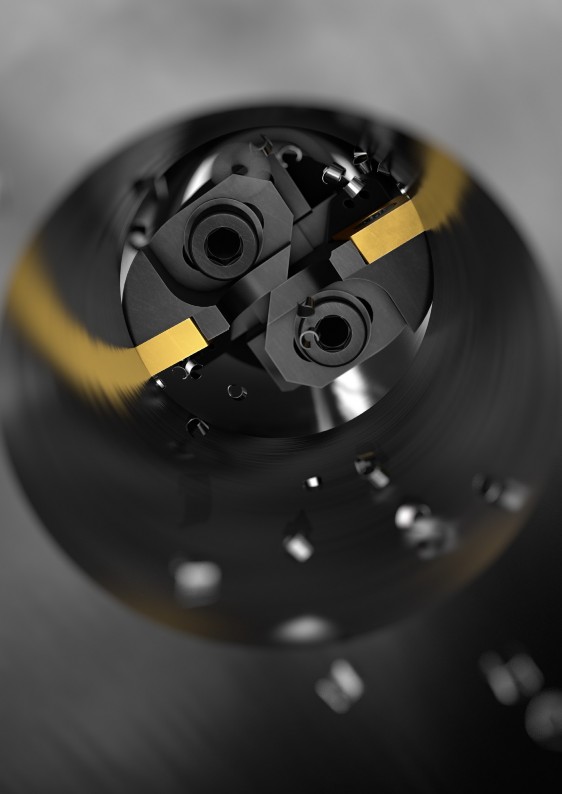

Резиновая втулка Трубка для

подвода СОЖ

Вязкая жидкость

Инертное тело Резцовая головка

Стальная оправка

Антивибрационная оправка

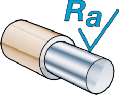

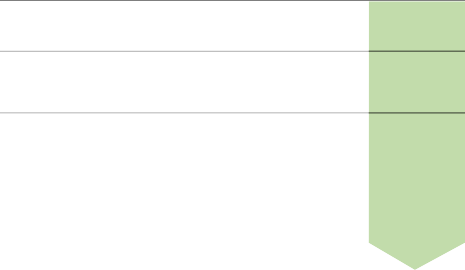

Выдержка из стандарта ISO 1832:1991

ПЛАСТИНА

Допуски Толщина пластины

12

04

08

5

6

7

Радиус при вершине

8

PM

C

N

M

G

1

2

3

4

-

1. Форма пластины

5. Размер пластины = длина режущей кромки

2. Задний угол

ДЕРЖАВКИ

12

Наружная обработка

D

C

L

N

R

B

1

C

2

D

25

25

M

E

F

G

5

C4

12

A

Внутренняя обработка

A

25

T

H

J

G

D

C

L

N

R

B

1

C

2

D

5

Размер соединения Coromant Capto®

Диаметр оправки

S = Стальная оправка

A = Стальная оправка с внутренним подводом СОЖ

E = Твердосплавная оправка

F = Антивибрационная твердосплавная оправка

Тип державки

A

M

G T

8. Геометрия — обозначение изготовителя

D. Исполнение инструмента

R

Правое исполнение

L

Левое исполнение

N Нейтральное исполнение

E. Высота хвосто- вика державки

F. Ширина хвостови- ка державки

1. Форма пластины

80°

C

55°

D

R

S

T

35°

V

80°

W

2. Задний угол пластины

B

C

P

N

4. Тип пластины

5. Размер пластины = длина режущей кромки

l мм:

06–25

07–15

06–32

09–25

06–27

11–16

06–08

7. Радиус при вершине

02 RE = 0.2

04 RE = 0.4

08 RE = 0.8

RE 12 RE = 1.2

16 RE = 1.6

24 RE = 2.4

Радиус при вершине первого выбора:

T-MAX P CoroTurn 107

Чистовая 08 04

Получистовая 08 08

Черновая 12 08

Изготовитель может добавить два символа к коду, указывающих на гео- метрию пластины, например,

-PF = ISO P чистовая

-MR = ISO M черновая

B. Система крепления

D

Прижим повышенной жёсткости (RC)

M

Прижим сверху и поджим за отверстие

P

Прижим рычагом за отверстие

S

Закрепление пластин винтом

G. Длина инструмента

Длина инструмента

= l1, мм

H = 100

S = 250

K = 125

T = 300

M = 150

U = 350

P = 170

V = 400

Q = 180

W = 450

R = 200

Y = 500

ДЮЙМОВАЯ

Выдержка из стандартов ANSI/ISO

ПЛАСТИНА

Допуски Толщина пластины

Радиус при вершине

8

PM

7

6

5

2

3

4

C

N

M

G

1

2

3

4

-

1. Форма пластины

5. Размер пластины

2. Задний угол

ДЕРЖАВКИ

Наружная обработка

D

C

L

N

R

B

1

C

2

D

16

4

D

E

5

F

C4

4

A

Внутренняя обработка

A

16

T

H

J

G

D

C

L

N

R

B

1

C

2

D

5

Размер соединения Coromant Capto®

Диаметр оправки

S = Стальная оправка

A = Стальная оправка с внутренним подводом СОЖ

E = Твердосплавная оправка

F = Антивибрационная твердосплавная оправка

Угол в плане державки

A

M

G T

5. Размер пластины

8. Геометрия — обозначение изготовителя

Прижим повышенной Прижим сверху и

Прижим рычагом Закрепление

жёсткости (RC)

поджим за отверстие за отверстие пластин винтом

D. Исполнение инструмента

R

Правое исполнение

L

Левое исполнение

N

Нейтральное исполнение

G. Длина инструмента

Наружный, l1 в

дюймах

Внутренний, l1 в

дюймах

A = 4.0

B = 4.5

C = 5.0

D = 6.0

M = 4.0

M= 6.0

R= 8.0

S= 10.0

T= 12.0

U= 14.0

1. Форма пластины

80°

C

55°

D

R

S

T

35°

V

80°

W

2. Задний угол пластины

B

C

P

N

4. Тип пластины

Размер вписанной окружности указан в 1/8''

S T W

7. Радиус при вершине

0 RE = .008

1 RE = 1/64

2 RE = 1/32 RE 3 RE = 3/64 4 RE = 1/16

6 RE = 3/32

Радиус при вершине первого выбора:

T-MAX P CoroTurn 107

Чистовая 2 1

Получистовая 2 2

Черновая 3 2

Изготовитель может добавить два символа к коду, указывающих на гео- метрию пластины, например,

-PF = ISO P чистовая

-MR = ISO M черновая

B. Система крепления

C

Прижим сверху

D

M,W

P

S

E. Размер хвостовика

или оправки

Хвостовики: высота и ширина

Оправки:

Контроль над стружкообразованием

Проблема Причины Решение

Длинная спиральная струж- ка, наматывающаяся на инструмент или заготовку.

-

Слишком низкая подача для выбранной геометрии

-

Увеличьте подачу

-

Выберите геометрию пла- стины с более оптималь- ным стружкодроблением

-

Используйте инструмент с высокоточной подачей СОЖ

-

Недостаточная глубина резания для выбранной геометрии

-

Увеличьте глубину резания или выберите геометрию с более оптимальным струж- кодроблением

-

Слишком большой радиус при вершине

-

-

-

-

Выберите пластину с меньшим радиусом при вершине

-

Неподходящий угол в плане

-

-

-

-

-

Выберите державку с как можно большим углом в плане KAPR=90°

Мелкая сегментная стружка, часто слипающаяся между собой, из-за слишком затрудненного стружкодро- бления. Это часто стано- вится причиной снижения стойкости инструмента и даже поломки режущих

-

Слишком высокая подача для выбранной геометрии

-

Выберите геометрию, рассчитанную на большую подачу, предпочтительно одностороннюю пластину

-

Уменьшите подачу

пластин из-за слишком вы-

соких нагрузок на режущую кромку.

-

Неподходящий главный угол в плане

-

Выберите державку с как можно меньшим главным углом в плане

KAPR = 45–75°

-

Слишком малый радиус при вершине

-

-

-

-

Выберите пластину с большим радиусом при вершине

Качество обработанной поверхности

Проблема Причины Решение

Поверхность грубая на ощупь, не отвечает требова- ниям по шероховатости.

-

Стружка ломается о деталь, оставляя отметины на об- работанной поверхности

-

Выберите геометрию с лучшими характеристиками отвода стружки

-

Измените главный угол в плане

-

Уменьшите глубину резания

-

Выберите инструменталь- ную систему с пластиной с задними углами и нейтраль- ным углом наклона кромки

-

Низкое качество поверхно- сти, вызванное образова- нием проточины

-

-

Выберите сплав с большей стойкостью к химическому износу, например кермет

-

Уменьшите скорость резания

-

Слишком большая подача в сочетании со слишком малым радиусом при вер- шине ухудшают качество поверхности

-

Выберите пластину Wiper или пластину с большим радиусом при вершине

-

Снизьте подачу

Образование заусенцев

Образование заусенцев происходит при выходе ре- жущей кромки из материала заготовки.

• Режущая кромка недоста- точно острая

• Слишком низкая подача для данного радиуса окру- гления кромки

• Образование проточин на глубине резания или выкра- шивание кромки

-

-

-

Используйте режущие пла- стины с острыми кромками:

-

пластины с покрытием PVD

-

шлифованные пластины с небольшими подачами,

< 0,1 мм/об

-

-

Используйте державку с небольшим углом в плане

-

Формируйте фаску или ра- диус при выходе из резания

Вибрация

Проблема

Причины Решение

Большая радиальная состав- ляющая силы резания.

Следы от вибраций на обработанной поверхно- сти, вызванные нежестким закреплением инструмента. Характерно для внутрен- ней обработки расточными оправками.

-

Неподходящий главный угол в плане

-

Слишком большой радиус при вершине

-

Неподходящее округление кромки или отрицательная фаска

-

Выберите державку с как можно большим главным углом в плане (KAPR =90°)

-

Выберите меньший радиус при вершине

-

Выберите более позитив- ную геометрию или сплав с тонким покрытием или без покрытия

-

Чрезмерный износ по зад- ней поверхности пластины

-

-

Выберите более износо- стойкий сплав или умень- шите скорость резания

Большая тангенциальная со- ставляющая силы резания.

-

-

Геометрия пластины созда- ет большие силы резания

-

Выберите более острую позитивную геометрию пластины

-

Затруднено стружкодро- бление, вследствие чего создаются большие силы резания

-

Уменьшите подачу или выберите геометрию для большей подачи

-

Недостаточная глубина резания, что вызывает раз- нонаправленные или очень низкие силы резания

-

-

-

-

Немного увеличьте глубину резания для обеспечения процесса резания

-

Некорректное расположе- ние инструмент

• Выставьте пластину по высоте центров

Проблема Причины Решение

• Низкая жёсткость наладки из-за увеличенного вылета инструмента

• Нестабильное закрепление снижает жёсткость наладки

-

-

Уменьшите вылет

-

Используйте оправку максимально возможного диаметра

-

Используйте антивибраци- онную оправку

Silent Tools или твердосплавную оправку

-

Увеличьте длину закрепле- ния расточной оправки

-

Используйте втулки EasyFix для закрепления цилиндри- ческих расточных оправок

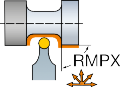

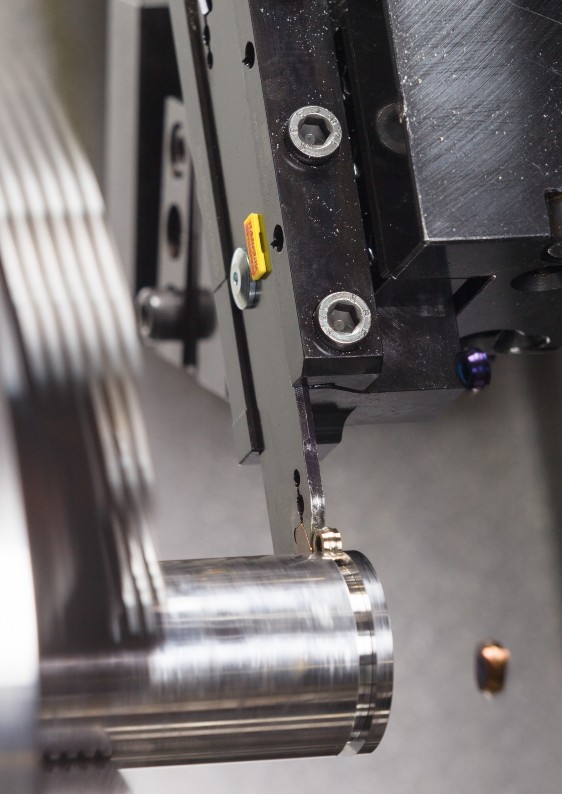

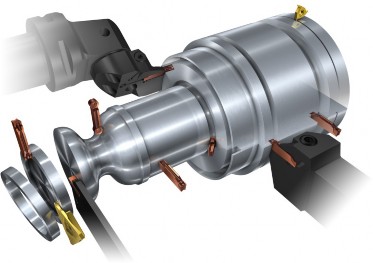

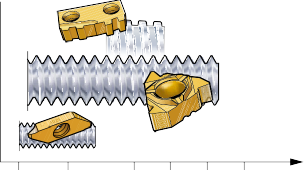

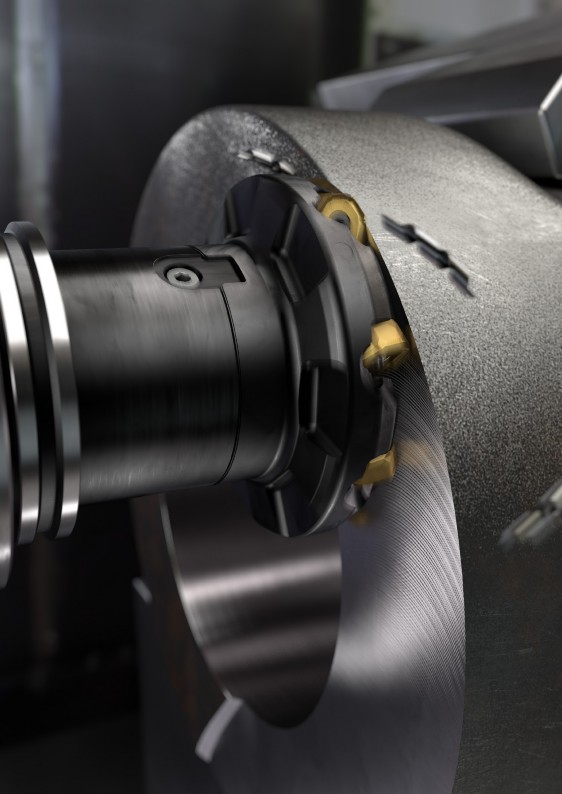

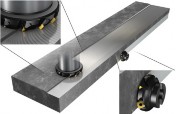

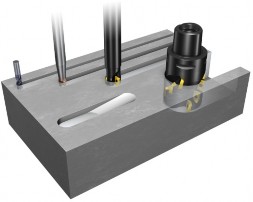

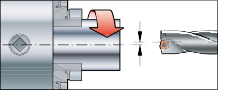

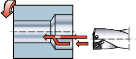

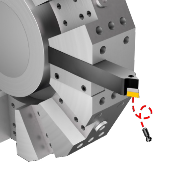

Отрезка и обработка канавок - это отдельная катего- рия токарной обработки. В ней объединён широкий спектр операций обработки, требующих применения специализированного инструмента.

Эти инструменты для отрезки и обработки канавок иногда можно использовать для общего точения.

B 3

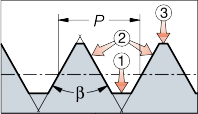

Теория отрезки и обработки канавок

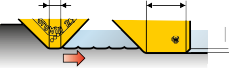

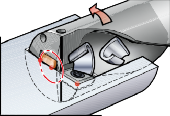

Отрезка

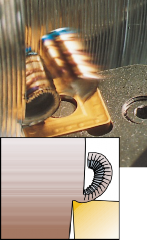

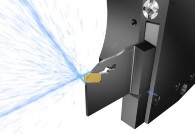

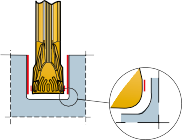

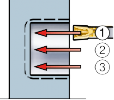

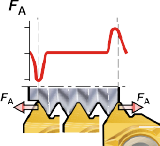

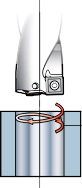

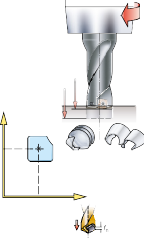

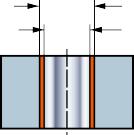

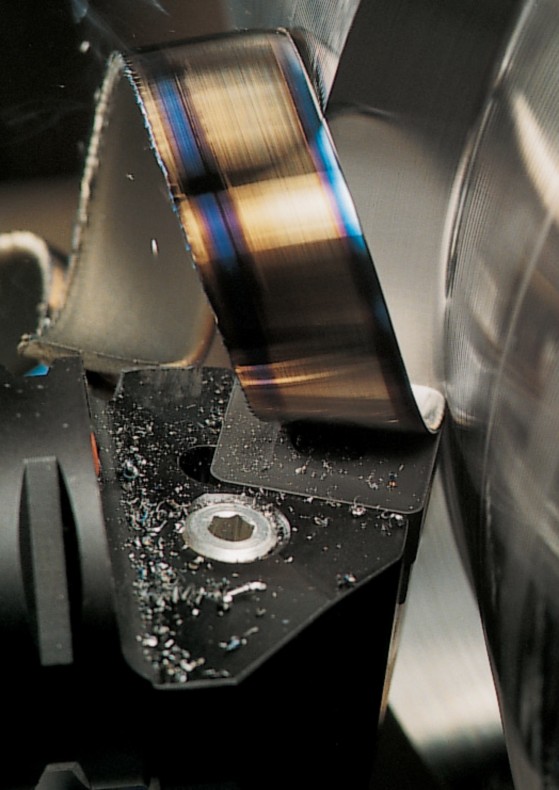

Эвакуация стружки чрезвычайно важна

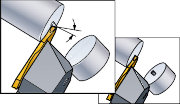

Эвакуация стружки — критически важный фактор операций отрезки. Очень сложно обеспечивать надёжное стружкодробление в замкнутом пространстве, когда инструмент находится глубоко в заготовке. Геометрия режущей кромки разрабатывается главным образом для формирования стружки, которую можно будет легко

эвакуировать. Последствием плохого стружкоотвода является заклинивание стружки, приводящее к плохому качеству обработанной поверхности, пакетированию стружки и даже поломке инструмента.

-

Надёжная эвакуация стружки является важнейшим фактором операций отрезки

-

При отрезке на большой глубине стружкодробление сильно затруднено

-

Для отрезки характерна стружка в форме часовой пружины с меньшей шириной, чем ширина канавки

-

Геометрия режущей пластины сгибает стружку, уменьшая её ширину

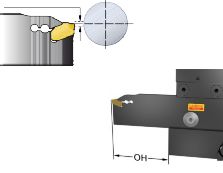

Отрезка – термины и определения

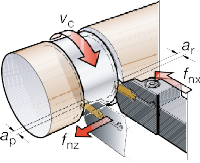

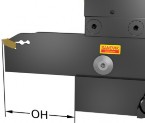

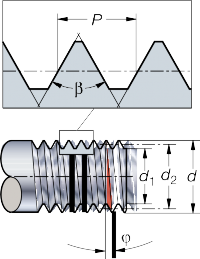

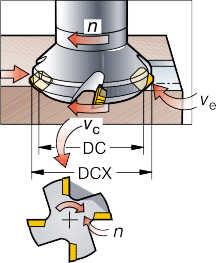

n = частота вращения шпинделя, об/мин

vc = скорость резания, м/мин

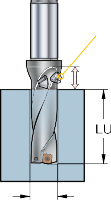

fnx = радиальная подача, мм/об OH = рекомендуемый вылет, мм

n

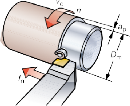

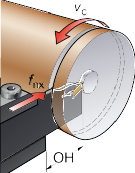

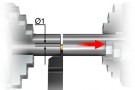

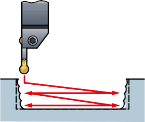

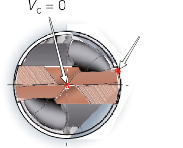

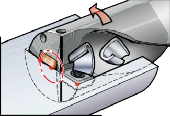

Значение скорости резания

При отрезке до центра заготовки скорость резания постепенно снижается до нуля, когда станок достигает предельной частоты вращения.

100 – 0% vc

-

Скорость резания уменьшается до нуля у центра заготовки

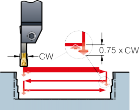

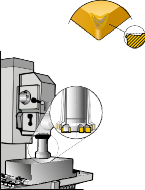

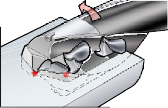

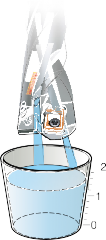

Снижение подачи при подходе к центру

Скорость резания снижается по мере приближения к оси заготовки, вызывая дисбаланс. Величину подачи необходимо снизить, чтобы уравновесить силы резания во время отрезки. Подачу следует уменьшить до рекомендованного минимума, что составляет примерно 0,05 мм/об за 2 мм до оси заготовки.

2 мм

-

Начните резание с рекомендованной величиной подачи, указанной на упаковке пластины

-

Уменьшите подачу до 0,05 мм/об за 2 мм до осевой линии

-

Снижение подачи уменьшает вибрацию и увеличивает стойкость инструмента

-

Кроме того, снижение подачи уменьшает величину бобышки

-

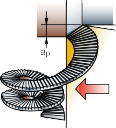

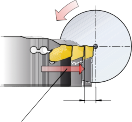

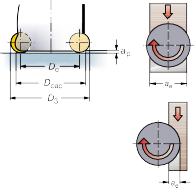

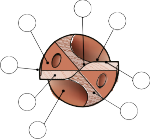

Обработка канавок – термины и определения

Перемещение инструмента в направлениях X и Z называется подачей (fn) или (fnx/fnz), мм/об. При подаче по направлению к центру (fnx) частота вращения будет расти, пока не достигнет предельного значения для шпинделя станка. По достижении предельных оборотов скорость резания (vc) будет уменьшаться, пока не достигнет 0 м/мин в центре детали.

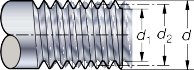

n = частота вращения шпинделя, об/мин

vc = скорость резания, м/мин

fnz = осевая подача, мм/об

fnx = радиальная подача, мм/об

ar = глубина канавки, мм

(расстояние от наружного диаметра до центра или до внутреннего диаметра канавки)

ap = глубина резания при точении, мм

n

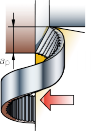

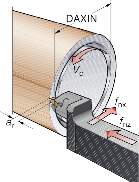

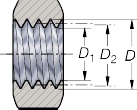

Обработка торцевых канавок – термины и определения

Подача оказывает огромное влияние на формирование стружки и стружкодробление. Она определяет не только толщину стружки, но и её форму в соответствии с геометрией режущей пластины. При продольном точении и профильной обработке (fnz) на струж- кообразование будет также влиять глубина резания (ap). При обработке торцевых канавок диаметр первого врезания должен находиться в диапазоне, указанном на применяемой державке.

n = частота вращения шпшпинделя, об/мин

vc = скорость резания, м/мин

fnz = осевая подача, мм/об

n

fnx = радиальная подача, мм/об

ar = глубина канавки, мм

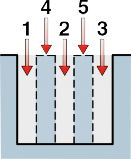

DAXIN = min диаметр первого врезания (2 на данном рисунке)

DAXX = max диаметр первого врезания (1 на данном рисунке)

1

2

Процесс планирования производства

<0,01 мм

Размеры и качество канавки или торца

1 Анализ детали

2

Анализ оборудования

3

Выбор инструмента

4

Способ применения

5

Решение проблем

Материал заготовки, эвакуация стружки

Параметры станка Тип инструмента:

-

Пружинное крепление

-

Закрепление пластин винтом

-

Тип пластины

Режимы резания, стратегия обработки, СОЖ и т.д

Проблемы и их решение

-

Деталь и материал заготовки

Параметры, которые необходимо учитывать

Деталь

-

Проанализируйте требования к размерам и качеству обрабатываемой канавки или торца

-

Тип операции: отрезка, обработка канавок

-

Глубина канавки

-

Ширина канавки

-

Радиусы в углах

P

M

K

N

S

H

Материал заготовки

-

Обрабатываемость

-

Стружкодробление

-

Твёрдость

-

Легирующие элементы

-

-

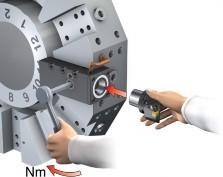

Параметры станка

Состояние станка

-

Жёсткость, мощность и крутящий момент, особенно для обработки больших диаметров

-

Закрепление заготовки

-

Интерфейс револьверной головки

-

Время смены инструмента/количество инструментов в револьверной головке

-

Эвакуация стружки

-

Система подачи СОЖ

-

-

-

Выбор инструмента

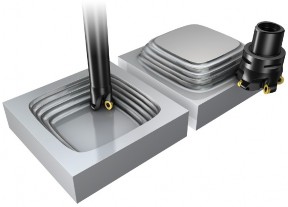

Примеры методов обработки

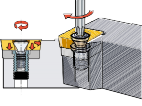

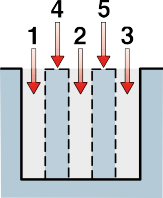

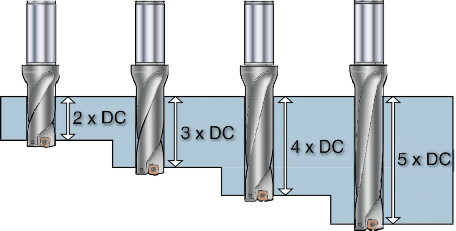

Многократное врезание

Плунжерное точение

Обработка с врезанием под углом

-

Наилучший способ черновой обра- ботки канавок, если глубина канавки больше ширины

-

Делайте «вилку». Это улучшает отвод стружки и повышает стойкость инстру- мента

-