Быстросменные инструментальные системы

Повышение эффективности токарных станков

Применение быстросменной оснастки на токарных станках с ЧПУ сокращает время, необходимое для измерения, настройки и смены инструмента, и тем самым высвобождает дополнительное время на об- работку. Внутренний подвод СОЖ также повышает производительность обработки, позволяя полностью использовать возможности станка.

Для достижения максимального уровня эффективность металло- обработки следует в равной мере тщательно подходить как к подбору инструмента, так и к выбору станка.

Коэффициент использования станка

Эффективность металлообработки

СОЖ под высоким давлением Быстросменная оснастка Традиционное производство

Быстросменные инструментальные системы

Повышение эффективности токарных станков

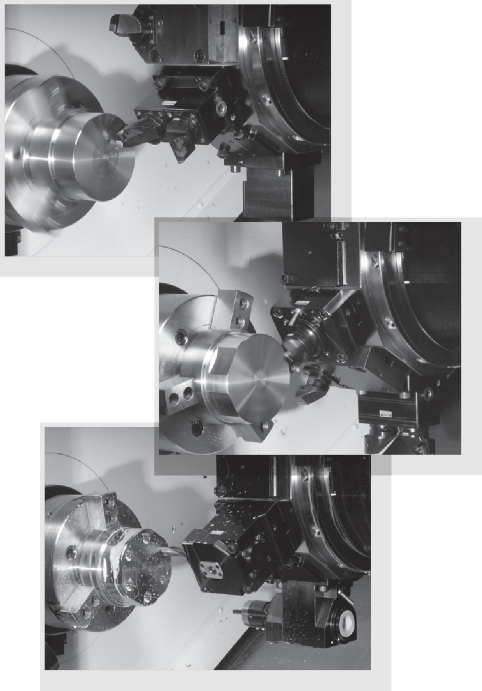

Токарные центры

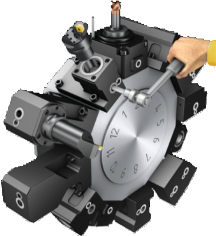

Токарные центры характеризуются бы- строй индексацией инструмента с помощью револьверной головки, но по сравнению с обрабатывающими центрами имеют более низкий коэффициент использования, так как требуют больше времени на замену и настройку инструмента. Быстросменные инструментальные блоки гарантируют более продолжительную работу станка без остановов.

Дополнительные опции станка, такие как наличие контршпинделя, возмож- ность смещения револьверной головки по оси Y и на полпозиции, обеспечивают

увеличение числа позиций револьверной головки. Это позволяет использовать большее количество инструментов-ду- блёров и сократить число смен инстру- мента.

Токарно-карусельные станки Токарно-карусельные станки часто оснащены системой автоматической

смены инструмента (ATC). В то же время применение быстросменных инструмен- тальных блоков на токарно-карусельных станках без системы ATC значительно сокращает время смены и настройки инструмента. Специализированные головки со встроенными инструмен- тальными блоками могут поставляться вместе со станком или устанавливаться на имеющееся оборудование после его незначительной модификации.

Токарные станки для тяжёлой обработки и токарные станки с горизонтальной станиной

Эти станки обладают крайне высокой жёсткостью, но в связи с отсутствием системы автоматической смены инструмента требуют много времени на индексацию и замену инструмента. На них за- крепляются тяжёлые призматические державки, для перемещения которых нередко используется грузоподъёмный механизм. Бы- стросменные системы широко применяются на токарных станках

с горизонтальной станиной, оснащенных поворотным резцедер- жателем для инструментальных блоков VDI с креплением типа

«ласточкин хвост» по DIN 69881, а также на токарных станках для тяжелой обработки со специализированными инструментальными блоками. При ограниченном числе позиций инструмента быстро- сменная оснастка оказывает решающее влияние на производи- тельность таких станков.

Основные преимущества быстросменных инструментальных систем

По сравнению с призматическими державками и традиционными приводны- ми блоками с цанговыми зажимами быстросменная оснастка более эффек- тивна и позволяет экономить до 10 минут на каждой смене инструмента.

![]()

5–10 минут 30 секунд

Повышение коэффициента использования станка

-

Использование быстросменной оснастки для сокращения времени на- стройки инструмента на обработку новой партии деталей. Рассмотрим, как это влияет на каждый тип операции.

Наружная токарная обработка

-

Быстросменная оснастка экономит от 5 до 10 минут

-

Время замены увеличивается при использовании призматических державок с подачей СОЖ под высоким давлением

Внутренняя токарная обработка

-

Быстросменная оснастка экономит от 5 до 10 минут

-

Для закрепления расточных оправок требуется больше времени, чем для закрепления призматических державок, так как необходима их установка по высоте оси центров и настройка внутреннего подвода СОЖ

Держатели для приводного инструмента

-

Быстросменная оснастка экономит от 5 до 20 минут

-

Стандартные приводные инструменты закрепляются либо в цанговых патронах ER, либо на оправках для торцевых фрез

-

Цанги ER имеют ограничения по диаметру закрепляемого инструмента, поэтому позволяют осуществлять обработку только концевыми фрезами (максимальный диаметр 25 с ER40)

-

В результате снижается производительность или требуется применение двух различных держателей, что приводит к увеличению затрат и времени настройки

-

-

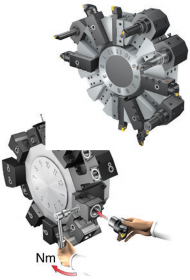

Увеличение числа позиций револьверной головки за счёт двухпозиционных инструментальных блоков при на- личии у станка одной или нескольких из перечисленных опций:

-

Смещение револьверной головки по оси Y

-

Поворот револьверной головки на полпозиции

-

Наличие контршпинделя

Токарные центры с приводными инструментальными бло- ками часто имеют небольшое число позиций для закрепле- ния инструментов. Двухпозиционные инструментальные блоки позволяют использовать инструменты-дублёры или расширенный ассортимент инструментов, что снижает по- требность в смене инструмента при обработке широкого диапазона деталей.

30 сек

-

-

Сокращение времени простоя при замене изношенно- го инструмента. Рассмотрим, какое влияние оказывает быстросменная оснастка на держатели разных типов.

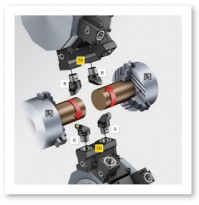

Инструментальные блоки для приводного инструмента

-

Цельный твердосплавный инструмент (требуется 5 минут): при каждой смене цельного твердосплавного инструмента необходимо заново осуществлять привязку

-

Свёрла/фрезы со сменными пластинами (требуется 5 минут): если необходимо заменить несколько пластин, то более быстрым решением будет воспользоваться инструмен- том-дублёром и выполнить замену пластин вне станка,

не останавливая обработку

Инструментальные блоки для невращающегося инстру- мента

-

Одну режущую пластину можно быстро заменить непосредственно на станке. Однако возможность быстрого извлечения инструмента обеспечивает:

-

Улучшение технического обслуживания инструмента

-

Правильность установки инструмента

-

Отсутствие остановов станка, вызванных необходи- мостью замены комплектующих (повреждённых винтов и опорных пластин)

-

5–10

минут

1 минута

-

-

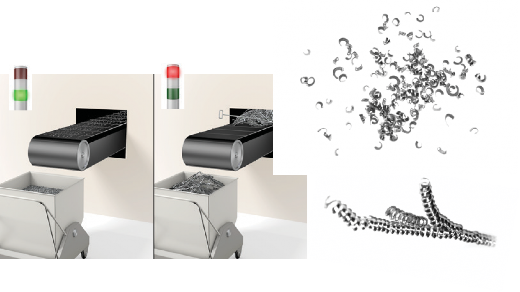

Отсутствие необходимости настройки трубки для подвода СОЖ

В среднем при настройке положения трубки для подвода СОЖ оператору требуется 2-3 попытки. Станок в это время простаивает. Неудовлетворительный контроль над струж- кодроблением часто приводит к смещению трубки, поэтому в процессе обработки регулярно производится ее дополни- тельная настройка.

-

Быстрый запуск станка

Исключив изготовление первой пробной детали или пробные проходы, можно повысить производительность обработки и сократить количество брака, по аналогии с

пит-стопом в автогонках. В годовом исчислении применение быстросменной оснастки приводит к изготовлению больше- го числа деталей и значительному сокращению доли брака.

Пробные детали – крупносерийное производство. После каждой смены инструмента первая деталь часто отбрако- вывается, и время смены инструмента складывается из времени, затрачиваемого на следующие операции:

-

Смена инструмента (с сохранением прежних настроек)

-

Отрезка обработанной детали

-

Измерение обработанной детали

-

Коррекция настройки инструмента на размер

Пробные проходы – мелко/среднесерийное производство. Выполнение пробного прохода с коррекцией инструмента на размер позволяет избежать изготовления бракованной детали, но может занимать больше времени. Время смены инструмента рассчитывается следующим образом:

-

Смена инструмента

-

Возврат к первоначальной настройке

-

Пробный проход

-

Измерение

-

Коррекция настройки инструмента на размер

Улучшение условий эксплуатации

Удобство для оператора

-

Замена режущих пластин вне станка снижает вероят- ность несчастных случаев и ошибок (например, при поиске упавших элементов)

-

Исключение процесса настройки системы подачи СОЖ за счет фиксированного положения сопел

-

Использование системы Coromant Capto® вместо цанговых патронов ER позволяет избежать применения двух ключей, иногда называемых «костоломами»

-

Указание рабочих размеров инструмента в его обозна- чении – постоянные для каждого типоразмера

-

Сокращение погрешностей установки за счет соединения одного типа (ISO 26623)

-

Универсальность

-

Модульное решение позволяет легко создавать различ- ные комбинации инструментов

-

Широкий ассортимент инструментов

-

Доставка в кратчайшие сроки

-

Возможность использования единой инструментальной системы на всех типах станков

Эргономичность

-

Резцовые головки с низкой массой – особенно важно

на токарно-карусельных станках и токарных станках для тяжёлой обработки, в которых используются очень тяжёлые державки большого размера (5050, 8080), значительно увеличивающие время смены инструмента

-

Легко устанавливать/снимать и хранить либо у станка, либо на складе

История и особенности быстросменной системы Coromant Capto®

Инструментальное соединение Coromant Capto появи- лось в 1990 году, и с тех пор его конструкция осталась неизменной. В 2008 году система Coromant Capto® была стандартизирована по ISO и теперь считается отраслевым стандартом быстросменной инструментальной оснастки для токарных центров.

К настоящему времени значительно расширилась програм- ма режущих инструментов с этим типом соединения.

В 2010 году появился новый размер соединения - C10 - для тяжёлой обработки. Благодаря целому ряду преимуществ система обеспечивает максимальный коэффициент ис- пользования станков и эффективность металлообработки.

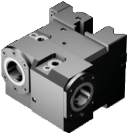

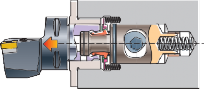

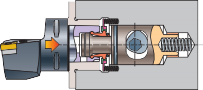

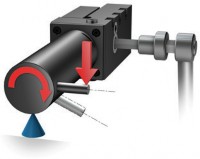

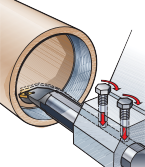

Закрепление лепестковой цангой с сегментами Центральная тяга, перемещаемая эксцентриком, предназна- чена как для автоматического закрепления инструмента за счет лепестковой цанги с сегментами, так и для выталкива- ния резцовой головки при раскреплении. В инструменталь- ных блоках с ручным закреплением для закрепления или раскрепления инструмента потребуется всего пол-оборота винта. Кулачковый механизм с самозаклиниванием предот- вращает раскрепление инструмента во время обработки.

Высокая точность и повторяемость позиционирования Высокая точность данного соединения и его способность к самоцентрированию обеспечивают повторяемость по- зиционирования по осям X, Y и Z в пределах ±2 мкм при закреплении одной и той же резцовой головки в одном и том же держателе.

Это позволяет выполнять предварительную настройку инструмента вне станка, что является большим пре- имуществом при крупносерийном производстве или при замене комплекта инструментов для обработки новой партии деталей. В обоих случаях отсутствует необходи- мость в пробных проходах, поэтому появляется возмож- ность быстрее запустить процесс обработки и сократить процент брака.

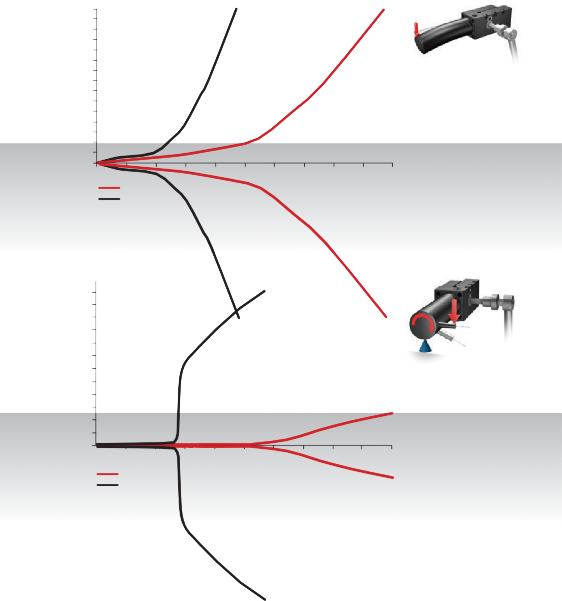

Повышенная стабильность

Стабильность характеризуется величиной прочности на изгиб и переда- ваемого крутящего момента.

Основными параметрами, обеспечивающими высокую стабильность инструментальной системы, являются:

-

Контакт по торцу и конической поверхности для обеспечения высокой прочности на изгиб и точности позиционирования.

-

Трёхгранный профиль соединения с большой пло- щадью контакта, обеспечивающий передачу крутящего момента без помощи дополнительных элементов, таких как штифт или шпонка. При этом нагрузка рас- пределяется равномерно независимо от направления, в то время как самоцентрирование полигонального профиля гарантирует точное положение режущей кромки относительно высоты оси центров станка.

-

Высокое усилие зажима лепестковой цанги обе- спечивает натяг в соединении и плотный контакт по двум поверхностям, что гарантирует высокую стой- кость к изгибающему моменту, возникающему при ре- зании под действием внешней силы.

В этом примере приводится сравнение жёсткости соединений HSK-A 63 и Coromant Capto C6 при изгибающем и крутящем моменте, выполненное известным Рейнско-Вестфальским университетом в Аахене, Германия. Результаты испыта- ний показывают, что соединение C6 обладает в 2,88 раза большей стойкостью к нарушению контакта по торцу (под действием изгибающего момента) и в 2,3 раза большей жесткостью на кручение, чем соединение HSK 63.

Ассортимент инструментальных блоков

На токарных станках с ЧПУ может применяться быстро- сменная оснастка Coromant Capto с любым размером соединения, от C3 до C10. Выбор размера соединения зависит от размера станка и режимов резания. В таблице приводятся инструментальные блоки для различных видов станков и револьверных головок.

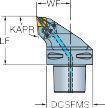

Размер Coromant Capto

Диаметр фланца DCSFMS

Токарный центр – тип револьверной головки

Токарный станок с го- ризонтальной станиной, VDI

«ласточкин хвост»

(DIN 69881)

Токарно- карусельный станок Размер суппорта

VDI (DIN 69880)

Для стаци- онарного инстру- мента

CBI

Крепление болтом (диаметр отверстия)

CDI

(диаметр отвер- стия)

C3

32

30

2020

40-55

C4

40

40

2525

40-55-60-65-68

68

C5

50

40-50-60

3225

60-68-75

80

C6

63

60

75-85-110

80

115

250x250

C8

80

140

250x250

C10

100

140

350x350

Типы суппортов токарно-карусельных станков могут различаться, поэто- му головки с инструментальными блоками Coromant Capto для ручного закрепления поставляются либо вместе со станком, либо заказываются отдельно в качестве специального приспособления. Многие современные токарно-карусельные станки имеют систему автоматической смены ин- струмента и оснащаются гидравлическими инструментальными блоками.

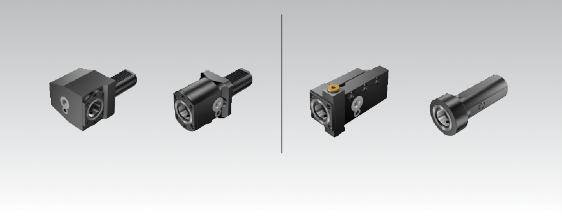

VDI-DIN 69880 Для стационарного инструмента

CBI (Крепление болтами) CDI

«Ласточкин хвост» VDI-DIN 69881 Для токарно-карусельных станков

Инструментальные блоки Coromant Capto® для револьверных головок CBI (крепление болтами)

Адаптированные инструментальные блоки (MACU) являют- ся стандартной оснасткой для следующих марок станков с собственной конструкцией револьверных головок:

-

Biglia (BI)

-

CMZ (MS)

-

Doosan (DO, BT¹)

-

Mazak (MZ)

-

EMAG (EM)

-

EMCO (BT)

-

FUJI (FJ)

-

Goodway (MS)

-

Haas (BT, OK)

-

Hardinger (BT)

-

Hwacheon (BT)

-

Hyundai Wia (BT)

-

DMG MORI (MS, GM)

-

Romi (BT)

-

Mori-Seiki (MS)

-

Nakamura-Tome (NA)

-

Muratec Murata (MA)

-

Okuma (OK)

¹) Крепление BT является стандартным интерфейсом револьверной головки, используемым на станках других производителей.

Coromant Capto® Disc Interface (CDI)

Система CDI – это интерфейс револьверных головок, кото- рый был разработан для станков любого типа в качестве за- мены системе VDI. Систему крепления CDI для револьвер- ных головок предлагают следующие производители станков:

-

Boehringer

-

Emag

-

Emco

-

Famar

-

Gildemeister

-

Hessapp

-

Index

-

J.G Weisser

-

Monforts

-

Niles

-

Pittler

-

Takisawa

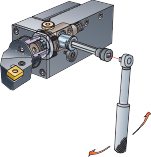

Нестандартные инструментальные блоки – встраиваемые механизмы закрепления

Встраиваемые механизмы закрепления используются для создания инструментальных блоков по индивидуальным требо- ваниям. В основном они применяются для инструментальных головок токарно-карусельных станков, для создания двухпози- ционных блоков или оснащения револьверной головки быстрос- менной системой крепления. Втулки инструментальных блоков могут иметь различные формы в зависимости от области приме- нения. Для получения дополнительной информации обратитесь к региональному представителю Sandvik Coromant.

Общего назначения Квадратная – для двухпозиционных блоков

Эксцентриковая – для расточных оправок

Ориентация втулки Capto

Втулку можно повернуть на 180 градусов для изме- нения конфигурации: с правого исполнения на левое, и наоборот.

Повышение эффективности металлообработки с Coromant Capto®

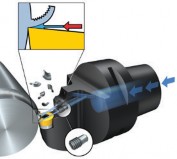

Система CoroTurn® HP для подачи СОЖ под высоким давлением

Стандартное давление подачи СОЖ на большинстве новых станков составляет от 35 до 80 бар. Применение СОЖ под высоким давлением в сочетании с оптими- зированным режущим инструментом и быстросменной системой значительно сократит срок возврата инвести- ций. Этому способствуют следующие преимущества:

-

Фиксированное положение сопел – отсутствие необходимости в настройке сокращает простои оборудования и обеспечивает постоянство параметров

-

Улучшение контроля над стружкообразованием – исключает две основные проблемы, которые замедляют производство:

-

Остановы станка – из-за скопления длинной стружки вокруг инструмента или детали

-

Необходимость технического обслуживания – пакетируемая в конвейере стружка выводит станок из строя на несколько часов и даже дней

-

-

Повышение скорости резания – повышение произво- дительности обработки

Разовая инвестиция в быстросменную инструменталь- ную систему и систему подачи СОЖ под высоким давле- нием окупится за несколько месяцев и будет приносить прибыль на протяжении всего срока службы станка.

18

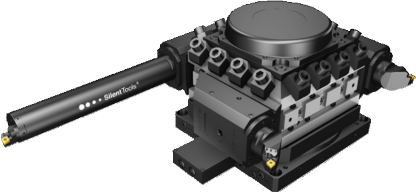

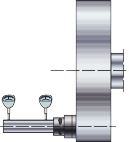

Расточные оправки и антивибрационные инструменты Silent Tools®

Расточные оправки требуют много времени на настройку (установку по высоте оси центров/по длине и подвод СОЖ) и склонны к вибрациям при работе с большим вылетом.

Расточные оправки с быстросменным соединением позво- ляют сэкономить намного больше времени непосредствен- но на обработку, чем обычный инструмент для наружного точения. Однако в большинстве случаев внедренную систе- му быстросменной оснастки начинают использовать только для внутренней обработки.

Расточные оправки с большим вылетом вызывают возникно- вение дополнительных вибраций, а также риск столкновения оправки с другими инструментами, закрепленными на станке. Антивибрационные расточные оправки Silent Tools с соеди- нением Coromant Capto, работающие с вылетом до 10 x D, могут превратить потенциальную проблему в конкурентное преимущество.

РЕКОМЕНДАЦИЯ: При работе с большим вылетом при- меняйте расточные оправки с соединением Coromant Capto наибольшего размера, чтобы обеспечить максимальную стабильность за счет контакта по фланцу. (Размер соеди- нения инструментальных блоков для наружной обработки может отличаться, так как они предназначены для других инструментов.)

SL – Модульная система с креплением по рифленой поверхности

Модульность имеет два основных преимущества:

Комбинации инструментов – с помощью относительно небольшого числа адаптеров и резцовых головок можно по- лучить большое количество разнообразных инструментов. Это устраняет необходимость в большинстве специальных инструментов, обеспечивая возможность использования стандартных инструментов даже для некоторых «специаль- ных» видов обработки.

Снижение затрат – быстросменные державки стоят до- роже, чем традиционные призматические державки или расточные оправки. Применение резцовых головок SL на операциях с большим риском поломки инструмента помо- гает в конечном счете сохранить затраты на том же уровне, что и при использовании традиционного инструмента.

Оснастка Coromant Capto® короткого исполнения Каждый станок имеет ограничения по максимально- му вылету инструмента, установленного в револь- верной головке. Вылет инструментов не должен выходить за допустимый предел, чтобы обеспечить свободное вращение револьверной головки без столкновения с другими элементами технологиче- ской системы. Токарные резцовые головки с соеди- нением Coromant Capto одного размера имеют оди- наковые значения вылетов и смещения режущей кромки. Конструкция инструментальных блоков для каждого типа револьверных головок разработана таким образом, чтобы при закреплении стандартных резцовых головок вылет инструмента не превышал допустимого значения для данного станка.

При использовании оправок для торцевых фрез также рекомендуется обеспечивать минимально возможный вылет инструмента. Однако это вызвано не столько необходимостью ограничения габаритных размеров револьверной головки, сколько обеспечением жёстко- сти системы. В приводных инструментальных блоках подшипники расположены намного ближе друг к другу. Уменьшение расстояния от базовой поверхности инструментального блока до режущей кромки снижает уровень вибраций, позволяя повысить производитель- ность и надежность обработки.

Размер Coromant Capto

Диаметр фланца DCSFMS

Длина LF

Смеще- ние WF

C3

32

40

22

C4

40

50

27

C5

50

60

35

C6

63

65

45

C8

80

80

55

C10

100

110

68

Примечание: Максимальный размер соединения инструмен- тальных блоков для наружной обработки ограничен, не более C6. Допуск на размеры LF и WF составляет ±0,15 мм.

В связи с ограничением максимального вылета инструмента, закрепляемого в револьверной головке, размер LF инструментов для наружной обработки не может превышать рекомендован- ных значений. Для операций, требующих радиального врезания инструмента в заготовку, доступна оснастка Coromant Capto короткого исполнения, которая увеличивает эффективную длину инструмента и обеспечивает требуемый зазор между заготовкой и револьверной головкой за счет отсутствия канавок для захвата манипулятором (при этом замена инструмента осуществляется вручную):

-

Сверление – цанговые патроны ER

-

Фрезерование – адаптеры CoroMill EH и цанговые патроны ER

-

Отрезка/обработка канавок – адаптеры CoroTurn SL

Резцовые головки TURBO (от TURning («точение») и BOring («растачивание»))

Две режущие пластины на одном инструменте для точения и рас- тачивания:

-

Сокращение времени индексации инструмента – экономия трех секунд на одну индексацию

-

Сокращение времени обслуживания

-

Увеличение числа позиций для установки дополнительных инстру- ментов-дублеров – увеличение доли машинного времени

Стандартные комбинированные головки доступны в следующих исполнениях:

-

C4, C5, C6 с двумя режущими пластинами CNM* 12

-

C5, C6, C8 с двумя соединениями SL, что позволяет использовать весь ассортимент головок SL для точения, резьбонарезания и об- работки канавок

При программировании для вызова инструмента задается одна пози- ция, но с 2 различными номерами режущих кромок, например:

-

T0101 – точение наружного диаметра

-

T0121 – точение внутреннего диаметра

Работа с быстросменной системой: от планирования до производства

Применение быстросменной оснастки призвано оптимизировать использование станков и обеспечить максимально возможную производительность. Сочетание быстросменной инструментальной системы с эффективными режимами резания гарантирует полное использование резервов производительности станка. Для успешно- го внедрения такой системы необходимо найти наиболее рацио- нальные методы работы как на станке, так и вне станка.

Предварительная настройка и комплекты инструментов Быстросменную инструментальную систему можно сравнить с пит- стопом болидов во время гонок Формулы 1. Когда станок останавлива- ют для замены инструмента, все подготовительные операции должны быть завершены, а все пять принципов бережливого производства реализованы: сортировка, систематизация, соблюдение порядка на рабочем месте, стандартизация, совершенствование.

-

-

Новые инструменты должны быть собраны в комплект и настроены на требуемые размеры

-

Необходимые динамометрические ключи и ключи для закрепления пластин должны быть под рукой

Настройка инструментов на требуемый размер обычно осущест- вляется одним из двух способов – предварительной настройкой ин- струмента на размер или применением комплектов инструментов.

Адаптер для предварительной настройки резцовых головок

-

Адаптер с конусом ISO 50 позволяет предварительно закрепить и настроить резцовые головки Coromant Capto® на сборочном приспособлении

-

Соединение Coromant Capto®: C4, C5, C6 и C8

-

Устройство для настройки с эталонными сферами позволяет быстро выполнять калибровку

-

Адаптер имеет сегментное крепление для лёгкого извлечения инструмента после наладки

Комплекты инструментов

Комплекты инструментов используются в основном для серийного производства, при котором тип применяемого инструмента меняется в зависимости от вида обрабаты- ваемой детали. После обработки всей партии опреде- ленной детали инструменты извлекают из револьверной головки, при сохранении позиции и привязки, и хранят комплектом вместе с крепёжными приспособлениями.

Когда опять требуется обработать эту деталь, инстру- менты закрепляют в те же инструментальные блоки с точностью позиционирования ± 2 мкм, что обеспечивает точную и быструю обработку первой детали.

Дополнительные опции станка

Существует широкий спектр опций станка, от которых зависит выбор инструментальных блоков. Требуемые опции определяются типом изго- тавливаемых деталей. Тщательный выбор как самого станка, так и всех опций обеспечит оптимальный процесс обработки.

Функция привязки держателя инструмента

Токарные центры зачастую имеют функцию привязки держателей. Это позволяет оператору станка задавать положение для каждого держа- теля, с тем чтобы режущий инструмент сам занимал точную позицию. Используя дополнительное программное обеспечение, эти расчёты также можно выполнять на некоторых устройствах предварительной настройкой.

Типы револьверных головок

Два традиционных типа револьверных головок – Для стационарного инструмента и VDI – были разработаны еще тогда, когда токарные центры могли выполнять только токарные операции и сверление отверстий, ось которых совпадала с осью центров станка. Появление держателей для приводного инструмента привело к тому, что имеющиеся револьверные головки стали непригодными для обработки на многофункциональных токарных центрах. Однако поворотные резцедержатели с креплением VDI типа «ласточкин хвост» остаются самым надежным решением для тяже- лой обработки на токарных станках с горизонтальной станиной.

Для стационарного инструмента

VDI (DIN 69880) VDI (DIN 69881)

Револьверные головки с креплением болтами (CBI) соответствуют требованиям многофункциональных токарных центров благодаря своей конструкции, предусматривающей большее внутреннее пространство под подшипники приводного инструментального блока. Это обеспечивает высокую стабильность системы и наименьшее расстояние от режущей кромки до базовой поверхности револьверной головки.

CBI – Крепление болтами CDI

Механизм крепления болтами является уникальным для каждого изготовителя станков. Адаптированные инструментальные блоки (MACU) подходят для определённой модели станка.

Крепление CDI (Coromant Capto Disc Interface) разрабатывалось в каче- стве интерфейса револьверной головки, который может быть стандарти- зован независимо от типа станка. Система CDI поставляется в основном европейскими станкостроителями в качестве замены VDI.

Контршпиндель

Зачастую для изготовления детали требуется ее обработка с обеих сторон. Для этой цели станки оснащаются контршпинделями и механизмом подачи прутка. Подобная комбинация позволяет осуществлять безлюдное производство деталей.

Нижняя револьверная головка

В условиях крупносерийного производства исполь- зование нижней револьверной головки в допол- нение к основной может вдвое сократить время цикла обработки. Она применяется в основном для изготовления тонких длинных деталей, таких как валы, на станках с контршпинделем. К не- достаткам нижней револьверной головки можно отнести уменьшение максимально допустимого диаметра заготовки и увеличение времени на программирование и настройку. В связи с этим данная опция применяется главным образом на токарных центрах, приобретенных для обработки специализированных деталей.

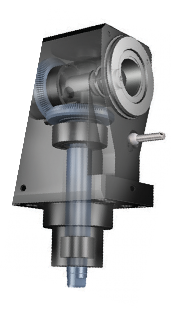

Инструментальные блоки для приводного инструмента

Приводные инструментальные блоки позволяют осуществлять операции фрезерования и сверле- ния. При отсутствии возможности перемещения по оси Y операции могут выполняться только по 2 координатам: например обработка пазов или отверстий, соосных линии центров станка. Для

фрезерования карманов или сверления отверстий со смещением относительно оси заготовки не- обходима возможность перемещения инструмента по оси Y. На операциях сверления рекомендуется применять приводные инструментальные блоки с внутренней подачей СОЖ под высоким давлением для обеспечения эффективной эвакуации стружки и надежности процесса обработки.

Смещение по оси Y

Возможность смещения револьверной головки по оси Y позволяет использовать приводные инстру- менты для выполнения 3-координатного фрезеро- вания и сверления отверстий с эксцентриситетом. Эта опция упрощает фрезерование большинства поверхностей. Также она позволяет использовать двухпозиционные блоки для токарных инструмен- тов, обеспечивая дополнительные позиции для инструментов-дублеров или для инструменталь- ных блоков другого типа.

Поворот на полпозиции

Поворот револьверной головки на полпозиции позволяет использовать двухпозиционные ин- струментальные блоки, увеличивая число закре- пляемых в ней инструментов. Данная опция не требуется на станках с возможностью перемеще- ния по оси Y, поэтому она обычно встречается на токарных центрах без приводного инструмента.

Подача СОЖ под высоким давлением (HPC) Большинство современных станков оснащено системой HPC c давлением СОЖ около 70 бар. Это даёт огромные преимущества как на токарных операциях, так и на операциях сверления и обе- спечивает быстрый возврат инвестиций за счет увеличения коэффициента использования станка и повышения эффективности резания. Подача СОЖ под высоким давлением исключает основ- ные проблемы, приводящие к простою оборудо- вания, такие как наматывание стружки на инстру- мент и ее пакетирование на транспортере.

Требования к системе СОЖ

-

Тонкость фильтрации – 20 мкм

-

Давление – необходимое для дробления стружки давление зависит от обрабатываемого материала и режимов резания, но 70 бар достаточно для большинства операций

-

Расход – требуемый расход определяется числом и диаметром отверстий для подачи СОЖ

-

Точение – при использовании инструмента CoroTurn HP требуемый расход СОЖ составляет 20 л/мин

-

Сверление – с внутренним подводом СОЖ

-

Внутренний подвод СОЖ способствует эвакуа- ции стружки, предотвращая ее пакетирование в стружечных канавках. Диаметр отверстия для подачи СОЖ увеличивается с увеличением диаметра сверла, поэтому для свёрл большего

диаметра требуется увеличенный расход жидко- сти. Рекомендуется применять насос с перемен- ным расходом.

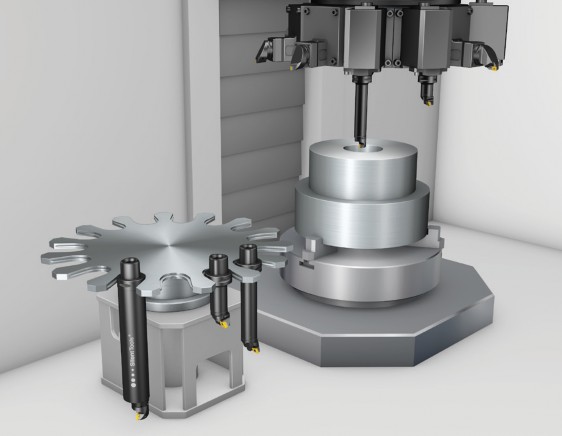

Устройства автоматической смены инструмента (АТС) Токарные центры постоянно совершенствуются: они оснащаются револьверными головками с возможностью смещения по оси Y, до- полнительными револьверными головками, контршпинделями и т. д. Однако замена инструмента и изношенных пластин традиционно осу- ществляется вручную и требует вмешательства оператора. Теперь автоматическая смена инструмента стала доступна для больших токарно-карусельных станков, оснащенных инструментальной систе- мой Coromant Capto® и дисковым инструментальным магазином. Она упрощает замену крупногабаритных расточных оправок и обеспечи- вает безлюдное производство. Вероятно, что данная тенденция рас- пространится и на горизонтальные токарные центры с портальным загрузочным устройством, что повысит эффективность обработки, особенно в условиях безлюдного производства.

Типы и конфигурация инструментальных блоков

Доступные опции станка определяют типы инструментальных блоков, кото- рые могут на нем применяться. Адаптированные инструментальные блоки (MACU) для револьверных головок с системой крепления CBI позволяют полностью оптимизировать головку в соответствии с параметрами обраба- тываемой детали с учетом возможностей станка.

Наружная обработка – Точение

Cx-TRE-xxxxA Однопозици- онный

Cx-TRE-xxxxA-DT Двухпозиционный для контршпинделя

Cx-TRE-xxxxA-YT Для смещения по оси Y

Cx-TRE-xxxxA-TT Для поворота на полпозиции

Cx-TRE-xxxxA-ET Однопозиционный удлинённый

Cx-TRE-xxxxA-DE Двухпозиционный удлинённый

Cx-TRE-xxxxA-SP С коротким вылетом

Cx-TRE-xxxxA-DY Двухпозиционный для смещения по оси Y

Внутренняя обработка – Растачивание/сверление

Cx-TLI-xxxxA Однопозици- онный

Cx-TRI-xxxxA-DY Двухпозиционный для смещения

по оси Y

Cx-TRI-xxxxA-SS Для контршпинделя

Cx-TRI-xxxxA-XT Двухпозиционный для смещения

по оси X

Cx-TLI-xxxxA-DT Двухпозиционный для контршпинделя

Cx-TRI-xxxxA-YT Для смещения по оси Y

Cx-TRI-xxxxA-TT Для поворота на полпозиции

![]()

E = Наружный подвод СОЖ I = Внутренний подвод СОЖ

Приводные инструментальные блоки

Cx-DNE-xxxxA-E/I Наружное фрезерование/ сверление

Cx-DNI-xxxxA-E/I Внутреннее фрезерование/ сверление

Cx-DNI-xxxxA-DTE Внутреннее фрезерование/ сверление

-

двухпозиционный

Адаптер для отрезных лезвий CoroCut® QD

APBR /L-xxxxA-25-HP

Адаптер для отрезных лезвий

E = Наружный подвод СОЖ I = Внутренний подвод СОЖ

Выбор конфигурации инструментального блока

Однопозиционные блоки также левого исполнения

Однопозиционные блоки также правого исполнения

Левое исполнение

R Инструмент правого исполнения

TR

TL

- для вращения по часовой стрелке

Правое исполнение

L Инструмент левого исполнения Инструментальный блок правого исполнения

- для вращения

Инструментальный блок левого исполнения

против часовой стрелки

Вращение шпинделя по часовой стрелке (M04) Вращение шпинделя против часовой стрелки (M03)

Инструментальные блоки для приводного инструмента (DTH)

Инструкции по эксплуатации

Требования к СОЖ

-

Max тонкость фильтрации СОЖ 50 мкм

-

Приводные инструментальные блоки с внутренним подводом СОЖ нельзя использовать без применения СОЖ – подача СОЖ должна быть включена до начала вращения инструмента. Обработка без СОЖ приведёт к повреждению внутренних уплотнений. Замена уплот- нения не входит в гарантийное обслуживание

-

При обработке чугуна необходимо использовать только инструментальные блоки с наружным подводом СОЖ

-

Все приводные блоки с внутренним подводом СОЖ рассчитаны на max давление СОЖ 80 бар при макси- мальной частоте вращения (6000 об/мин)

-

Для сверления рекомендуется использовать приводной инструментальный блок с внутренним подводом СОЖ под высоким давлением

-

Период обкатки

Период обкатки (пусковой период) необходим для продле- ния срока службы приводного инструментального блока. При обкатке снижается интенсивность трения во всех внутренних деталях инструментального блока и происхо- дит равномерное распределение смазки, нанесенной при сборке. Внимание! Во время первого часа работы при- водного блока частота вращения не должна превышать 50% от max допустимого значения. Максимальная частота вращения указана на корпусе блока. Для инструменталь- ных блоков с внутренним подводом СОЖ подача смазоч- но-охлаждающей жидкости должна осуществляться даже в период обкатки.

Интервал сервисного обслуживания

Срок службы приводного инструментального блока зависит от харак- тера его работы. Периодически требуется замена быстроизнашиваю- щихся деталей, таких как подшипники и уплотнения. При нормальных условиях работы в 2 смены рекомендуется производить сервисное обслуживание 1 раз в год. При работе инструментального блока в 3 смены, при тяжелой обработке или при обработке с высокой частотой вращения требуется более частое сервисное обслуживание.

Время сервисных работ составляет от 4 до 8 недель. Рекомендуется предусмотреть резервный инструментальный блок или планировать сервисное обслуживание заранее.

По этой причине также рекомендуется использовать одинаковые инструментальные блоки (размер Cx и внутренний или наружный подвод СОЖ) для:

-

Наружной обработки – обычно применяются для фрезерования и не требуют внутреннего подвода СОЖ

-

Внутренней обработки – обычно применяются для сверления, поэтому рекомендуется внутренний подвод СОЖ

Для наружной обработки

Для внутренней обработки

Принадлежности

для быстросменной оснастки

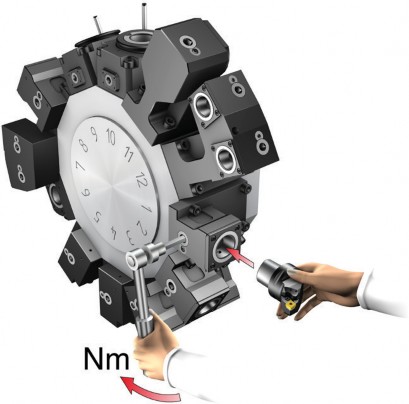

Динамометрический ключ

Для закрепления и раскрепления инструмента на станке или в устройстве для предварительной настройки необходимо всегда использовать динамометриче- ский ключ. Это предотвратит повреждение кулачкового механизма и обеспечит постоянное усилие закрепления, что очень важно для точного позиционирова- ния инструмента. Корректная величина момента зажима указана на корпусе каждого инструментального блока.

Динамометри- ческий ключ

Размер Coromant Capto

Размер ключа мм

Переходник для ключа

C-TK-01M

C3*

5

5680 035-08

C-TK-01M

C3

8

5680 035-05

C-TK-01M

C4

10

5680 035-06

C5

12

5680 035-07

C6

12

5680 035-07

C-TK-02

C8

12

5680 035-07

C-TK-03

C10

17

5680 035-10

* Только для приводных блоков C3

Заглушка

Когда в инструментальном блоке не закреплена резцовая головка, необходимо использовать заглушки, которые предотвратят загрязнение или повреждение соединитель- ной поверхности блока. Доступны следующие заглушки:

-

Cx-CP01 – Для ручного закрепления лепестковой цангой с сегментами

Cx-CP01

Cx-CP11

-

Cx-CP11 – Для блоков NC3000 с креплением центральным

болтом

-

Cx-CPA-01 – Для автоматической смены инструментов

Когда инструментальные блоки находятся на складе, заглуш- ка тоже должна быть слегка закреплена. Перед отправлени- ем инструментального блока на склад необходимо очистить его от загрязнений и смазать, чтобы защитить от ржавчины.

Cx-CPA-01

Эталонный калибр

-

-

Cx-MAS-01 – Для определения координаты исходного положе- ния всех инструментальных блоков и измерительных устройств

-

Cx-MAS-11 – Для настройки положения оси инструментального блока – необходимо при сверлении

![]()

![]()

Cx-MAS-01

![]()

Cx-MAS-11

![]()

![]()

Ярлыки измерения Coromant Capto упрощают передачу данных и значительно сокращают время смены инструмента. Доступны для резцовых головок Coromant Capto размеров C3-C8.

Хранение инструмента

Работа с комплектами инструментов и инструментами-дублёрами со време- нем обеспечивает экономию при смене партий и инструментов. Необходимо всегда иметь под рукой замещающий инструмент или комплект инстру- ментов. Для хранения и транспортировки инструментов в условиях серий- ного производства и при использовании устройств для централизованной предварительной настройки инструментов применяются инструментальные тележки. Инструментальная тележка (CCW-KIT) поставляется с 4 инстру- ментальными панелями.

Для хранения инструментов-дублеров или инструментов, которые настраи- ваются у станка с помощью измерительных приспособлений, применяется стойка. Стойка (BS-KIT) поставляется с 3 инструментальными панелями.

Инструментальная тележка Стойка для хранения инстру- мента

|

Код заказа |

Описание |

|

|

CCW-KIT |

Инструментальная тележка 990x508x927 мм (комплект) |

|

|

BS-KIT |

Стойка 660x500x395 мм (комплект) |

|

|

Гнёзда |

Кол-во гнёзд/панель |

|

|

C3-IC-1 |

C3 |

9 |

|

C4-IC-1 |

C4 |

9 |

|

C5-IC-1 |

C5 |

8 |

|

C6-IC-1 |

C6 |

6 |

|

C8-IC-1 |

C8 |

5 |

|

C10-IC-1 |

C10 |

4 |

|

Принадлежности |

||

|

TC-0 |

Инструментальная панель |

|

|

TCC-2 |

Пара держателей для панелей |

|

Гнёзда

Литые гнезда для каждого размера со- единения Coromant Capto заказываются отдельно. Они универсальны и могут устанавливаться в инструментальных панелях как на тележке, так и на стойке. Гнезда изготавливаются из ударопроч- ной масло-бензостойкой пластмассы.