Над разработкой нового продукта трудились эксперты Центра технического развития и специалисты сервисного производства по огнеупорам дирекции по ремонтам дивизиона «Северсталь Российская сталь», при активном участии специалистов сталеплавильного производства ЧерМК. На создание бетона, не уступающего по физико-механическим показателям импортному, потребовалось полтора года. Ещё около года ушло на проведение серии промышленных испытаний.

«Благодаря этому уникальному решению «Северсталь» получает самую низкую себестоимость бетона с качеством уровня импортных аналогов. Подобные кейсы еще раз подтверждают, что наша ставка на создание инновационных центров технического и технологического развития внутри компании была верной», – отметил директор по ремонтам дивизиона «Северсталь Российская сталь» и ресурсных активов Сергей Добродей.

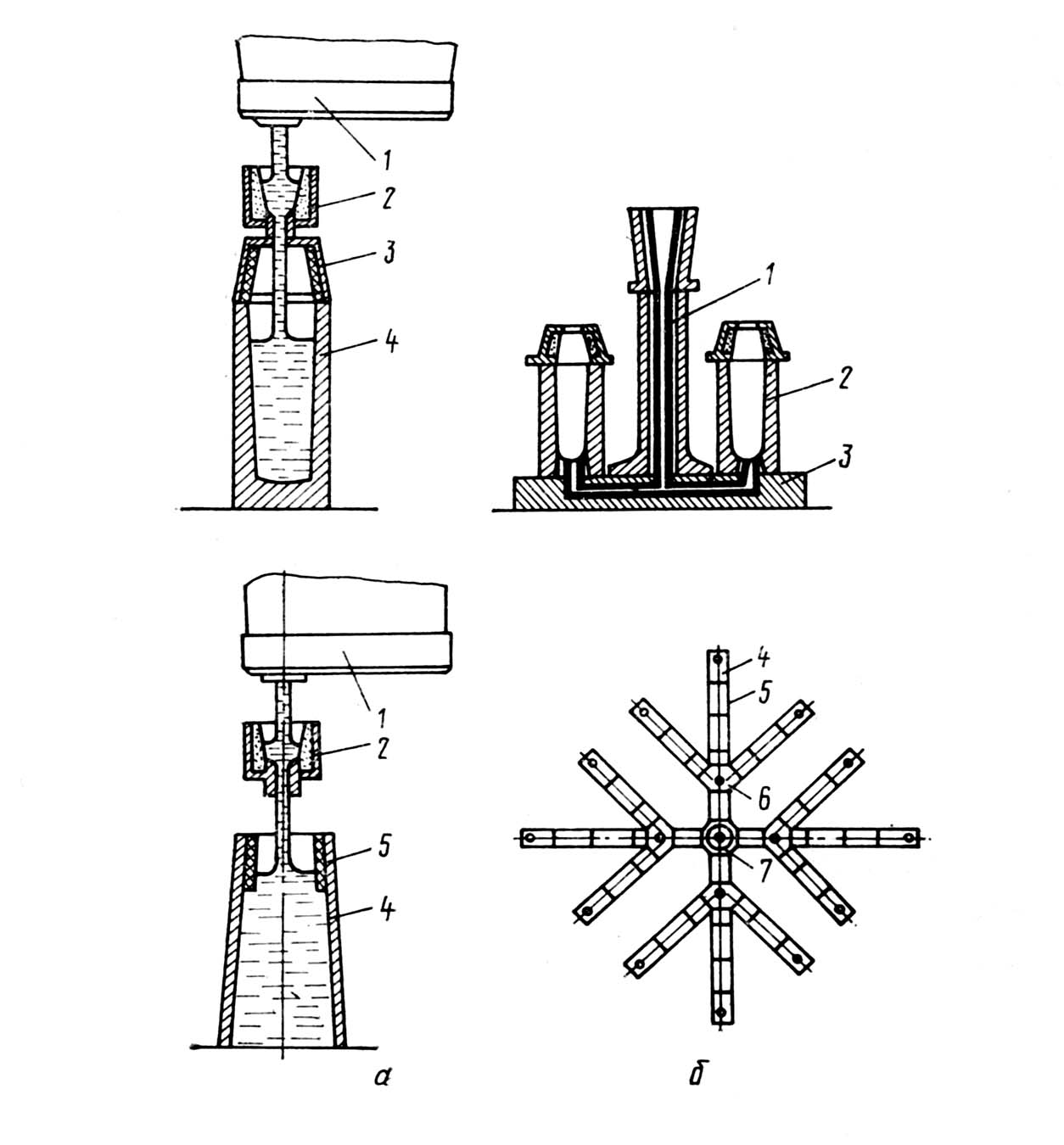

Новый материал будут использовать в кислородно-конвертерном цехе сталеплавильного производства ЧерМК для укрепления днища сталеразливочного ковша. Средняя стойкость материала составляет 103 плавки, максимальная – 109. Сейчас идет подготовка к производству бетона для расширенных промышленных испытаний на трех сталеразливочных ковшах сталеплавильного производства Череповецкого меткомбината.